Definition

Bei einem Batteriemanagementsystem (BMS) handelt es sich um eine Technologie zur Überwachung eines Batteriepacks, bei dem es sich um eine Anordnung von Batteriezellen handelt, die elektrisch in einer Zeilen-x-Spalten-Matrixkonfiguration organisiert sind, um die Bereitstellung eines gezielten Spannungs- und Strombereichs über einen bestimmten Zeitraum hinweg zu ermöglichen erwartete Belastungsszenarien.Die Aufsicht, die ein BMS übernimmt, umfasst in der Regel Folgendes:

- Überwachung der Batterie

- Bereitstellung von Batterieschutz

- Schätzen des Betriebszustands der Batterie

- Kontinuierliche Optimierung der Batterieleistung

- Meldung des Betriebsstatus an externe Geräte

Der Begriff „Batterie“ bezieht sich hier auf das gesamte Paket;Allerdings werden die Überwachungs- und Steuerfunktionen speziell auf einzelne Zellen oder Gruppen von Zellen, sogenannte Module, in der gesamten Batteriepack-Baugruppe angewendet.Aufladbare Lithium-Ionen-Zellen haben die höchste Energiedichte und sind die Standardwahl für Batteriepacks für viele Verbraucherprodukte, von Laptops bis hin zu Elektrofahrzeugen.Obwohl sie eine hervorragende Leistung erbringen, können sie ziemlich unnachgiebig sein, wenn sie außerhalb eines allgemein engen sicheren Betriebsbereichs (SOA) betrieben werden, wobei die Folgen von einer Beeinträchtigung der Batterieleistung bis hin zu völlig gefährlichen Folgen reichen können.Das BMS hat sicherlich eine herausfordernde Aufgabenbeschreibung, und seine Gesamtkomplexität und Aufsichtsreichweite können viele Disziplinen wie Elektrik, Digital, Steuerung, Wärme und Hydraulik umfassen.

Wie funktionieren Batteriemanagementsysteme?

Für Batteriemanagementsysteme gibt es keine festen oder eindeutigen Kriterien, die übernommen werden müssen.Der Umfang des Technologiedesigns und die implementierten Funktionen korrelieren im Allgemeinen mit:

- Die Kosten, Komplexität und Größe des Batteriepakets

- Verwendung der Batterie und alle Sicherheits-, Lebensdauer- und Garantiebedenken

- Zertifizierungsanforderungen aus verschiedenen staatlichen Vorschriften, bei denen Kosten und Strafen im Vordergrund stehen, wenn unzureichende funktionale Sicherheitsmaßnahmen vorhanden sind

Es gibt viele BMS-Designmerkmale, wobei das Batteriepack-Schutzmanagement und das Kapazitätsmanagement zwei wesentliche Merkmale sind.Wir werden hier besprechen, wie diese beiden Funktionen funktionieren.Das Batteriepack-Schutzmanagement umfasst zwei Hauptbereiche: elektrischen Schutz, der bedeutet, dass die Batterie nicht durch die Verwendung außerhalb ihres SOA beschädigt werden darf, und thermischen Schutz, der eine passive und/oder aktive Temperaturkontrolle umfasst, um das Pack in seinem SOA zu halten oder in diesen zu bringen.

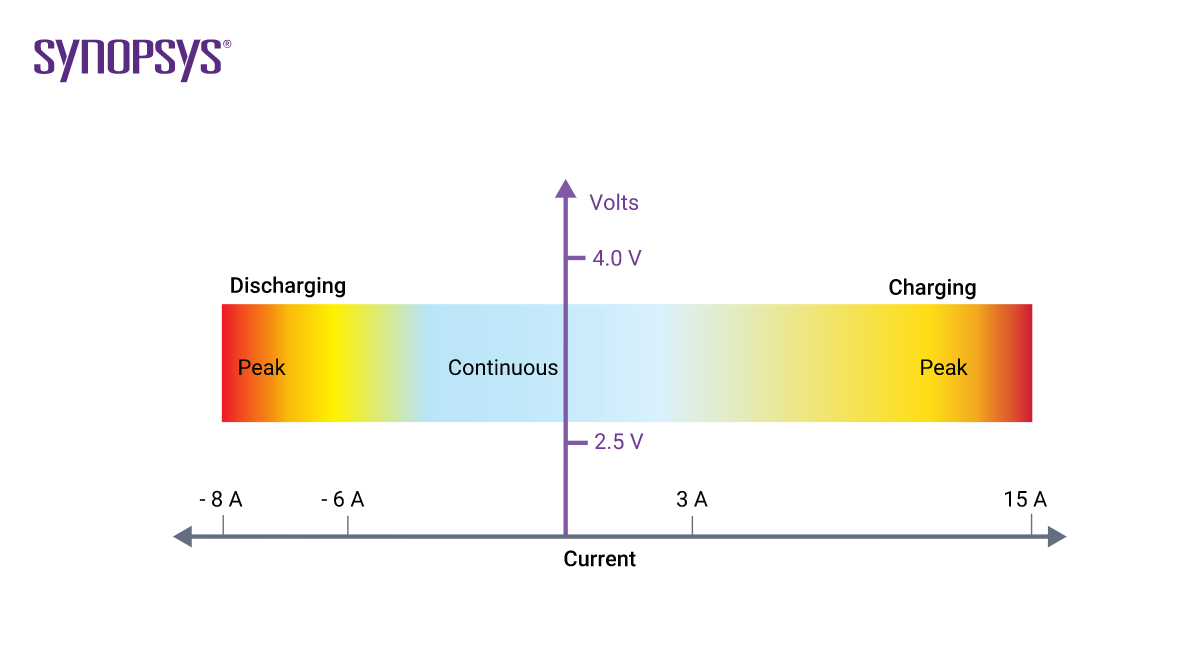

Elektrischer Managementschutz: Strom

Die Überwachung des Batteriestroms und der Zellen- oder Modulspannungen ist der Weg zum elektrischen Schutz.Der elektrische SOA jeder Batteriezelle ist an Strom und Spannung gebunden.Abbildung 1 zeigt ein typisches Lithium-Ionen-Zellen-SOA. Ein gut konzipiertes BMS schützt das Paket, indem es einen Betrieb außerhalb der Zellennennwerte des Herstellers verhindert.In vielen Fällen kann eine weitere Leistungsreduzierung vorgenommen werden, um innerhalb der SOA-Sicherheitszone zu bleiben und so die Lebensdauer der Batterie zu verlängern.

Lithium-Ionen-Zellen haben beim Laden andere Stromgrenzen als beim Entladen, und beide Modi können höhere Spitzenströme bewältigen, wenn auch nur für kurze Zeiträume.Hersteller von Batteriezellen geben in der Regel maximale Dauerlade- und Entladestromgrenzen sowie Spitzenlade- und Entladestromgrenzen an.Ein BMS, das Stromschutz bietet, wird mit Sicherheit einen maximalen Dauerstrom liefern.Dies kann jedoch vorausgehen, um eine plötzliche Änderung der Lastbedingungen zu berücksichtigen;zum Beispiel die abrupte Beschleunigung eines Elektrofahrzeugs.Ein BMS kann eine Spitzenstromüberwachung beinhalten, indem es den Strom integriert und nach der Delta-Zeit entscheidet, ob der verfügbare Strom reduziert oder der Packstrom ganz unterbrochen wird.Dadurch ist das BMS nahezu augenblicklich empfindlich gegenüber extremen Stromspitzen, wie z. B. einem Kurzschlusszustand, der noch nicht die Aufmerksamkeit der vorhandenen Sicherungen auf sich gezogen hat, kann aber auch hohe Spitzenanforderungen verzeihen, solange diese nicht übermäßig hoch sind lang.

Elektrischer Managementschutz: Spannung

Abbildung 2 zeigt, dass eine Lithium-Ionen-Zelle in einem bestimmten Spannungsbereich arbeiten muss.Diese SOA-Grenzen werden letztendlich durch die intrinsische Chemie der ausgewählten Lithium-Ionen-Zelle und die Temperatur der Zellen zu einem bestimmten Zeitpunkt bestimmt.Da außerdem jeder Akku einem erheblichen Stromwechsel, einer Entladung aufgrund von Lastanforderungen und einem Ladevorgang aus einer Vielzahl von Energiequellen ausgesetzt ist, werden diese SOA-Spannungsgrenzen in der Regel weiter eingeschränkt, um die Batterielebensdauer zu optimieren.Das BMS muss diese Grenzwerte kennen und Entscheidungen auf der Grundlage der Nähe zu diesen Schwellenwerten treffen.Wenn sich beispielsweise die Hochspannungsgrenze nähert, kann ein BMS eine schrittweise Reduzierung des Ladestroms anfordern oder bei Erreichen der Grenze eine vollständige Beendigung des Ladestroms anfordern.Dieser Grenzwert geht jedoch in der Regel mit zusätzlichen Überlegungen zur intrinsischen Spannungshysterese einher, um ein Steuerflattern über den Abschaltschwellenwert zu verhindern.Wenn andererseits die Unterspannungsgrenze erreicht wird, fordert ein BMS die wichtigsten aktiven Lasten auf, ihren Strombedarf zu reduzieren.Im Falle eines Elektrofahrzeugs kann dies durch Reduzierung des zulässigen Drehmoments erfolgen, das dem Fahrmotor zur Verfügung steht.Natürlich muss das BMS der Sicherheit des Fahrers höchste Priorität einräumen und gleichzeitig den Akku schützen, um dauerhafte Schäden zu verhindern.

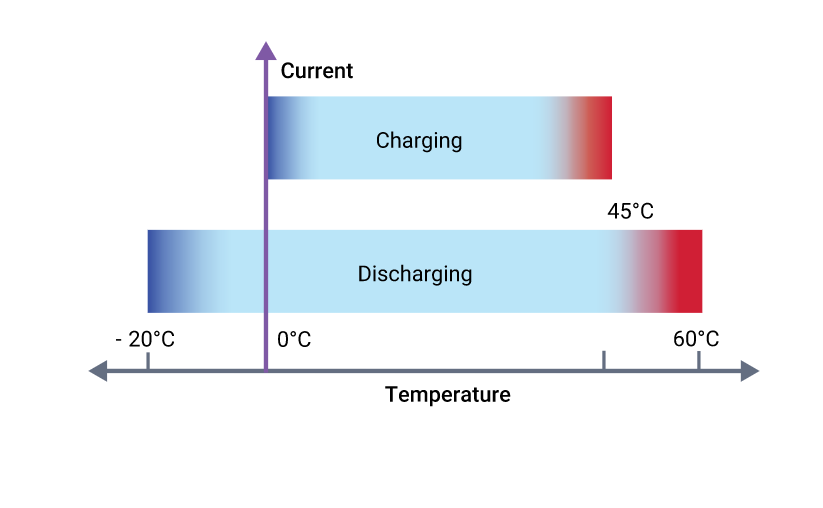

Wärmemanagementschutz: Temperatur

Auf den ersten Blick mag es so aussehen, als hätten Lithium-Ionen-Zellen einen weiten Temperaturbetriebsbereich, aber die Gesamtkapazität der Batterie nimmt bei niedrigen Temperaturen ab, weil sich die Geschwindigkeit chemischer Reaktionen deutlich verlangsamt.Hinsichtlich der Leistungsfähigkeit bei niedrigen Temperaturen sind sie deutlich besser als Blei-Säure- oder NiMh-Batterien;Allerdings ist ein Temperaturmanagement unbedingt erforderlich, da das Laden unter 0 °C (32 °F) physikalisch problematisch ist.Beim Laden unter dem Gefrierpunkt kann es zu einer Ablagerung von metallischem Lithium auf der Anode kommen.Dabei handelt es sich um dauerhafte Schäden, die nicht nur zu einer verringerten Kapazität führen, sondern die Zellen sind auch anfälliger für Ausfälle, wenn sie Vibrationen oder anderen Stressbedingungen ausgesetzt werden.Ein BMS kann die Temperatur des Batteriepakets durch Heizen und Kühlen steuern.

Das realisierte Wärmemanagement hängt vollständig von der Größe und den Kosten des Batteriepakets sowie den Leistungszielen, den Designkriterien des BMS und der Produkteinheit ab, zu denen auch die Berücksichtigung der geografischen Zielregion (z. B. Alaska oder Hawaii) gehören kann.Unabhängig von der Art des Heizgeräts ist es im Allgemeinen effektiver, Energie aus einer externen Wechselstromquelle oder einer alternativen eingebauten Batterie zu beziehen, um das Heizgerät bei Bedarf zu betreiben.Wenn die elektrische Heizung jedoch nur eine geringe Stromaufnahme hat, kann Energie aus der Primärbatterie entnommen werden, um sich selbst zu erwärmen.Wenn ein thermohydraulisches System implementiert ist, wird eine elektrische Heizung verwendet, um das Kühlmittel zu erwärmen, das gepumpt und in der Paketbaugruppe verteilt wird.

Die Konstrukteure von BMS verfügen zweifellos über Tricks ihres Fachs, um Wärmeenergie in die Packung zu leiten.Beispielsweise können verschiedene Leistungselektronikgeräte im BMS, die für das Kapazitätsmanagement zuständig sind, eingeschaltet werden.Sie ist zwar nicht so effizient wie Direktheizung, kann aber trotzdem genutzt werden.Die Kühlung ist besonders wichtig, um den Leistungsverlust eines Lithium-Ionen-Akkupacks zu minimieren.Beispielsweise funktioniert eine bestimmte Batterie möglicherweise optimal bei 20 °C;Steigt die Temperatur des Akkus auf 30 °C, kann die Leistungseffizienz um bis zu 20 % sinken.Wird der Akku kontinuierlich bei 45 °C (113 °F) geladen und wieder aufgeladen, kann der Leistungsverlust auf satte 50 % ansteigen.Die Batterielebensdauer kann auch durch vorzeitige Alterung und Verschlechterung beeinträchtigt werden, wenn sie ständig übermäßiger Wärmeentwicklung ausgesetzt ist, insbesondere bei schnellen Lade- und Entladezyklen.Die Kühlung wird normalerweise durch zwei Methoden erreicht, passiv oder aktiv, und beide Techniken können eingesetzt werden.Die passive Kühlung beruht auf der Bewegung des Luftstroms, um die Batterie zu kühlen.Im Falle eines Elektrofahrzeugs bedeutet dies, dass es sich einfach auf der Straße fortbewegt.Es könnte jedoch anspruchsvoller sein, als es den Anschein hat, da Luftgeschwindigkeitssensoren integriert werden könnten, um ablenkende Luftdämme strategisch automatisch anzupassen, um den Luftstrom zu maximieren.Der Einsatz eines aktiven temperaturgeregelten Lüfters kann bei niedrigen Geschwindigkeiten oder beim Anhalten des Fahrzeugs hilfreich sein, aber dieser kann lediglich dazu dienen, das Paket an die umgebende Umgebungstemperatur anzugleichen.Im Falle eines brütend heißen Tages kann dies zu einem Anstieg der Anfangstemperatur des Rucksacks führen.Die thermisch-hydraulische Aktivkühlung kann als ergänzendes System konzipiert werden und verwendet typischerweise Ethylenglykol-Kühlmittel mit einem bestimmten Mischungsverhältnis, das über eine von einem Elektromotor angetriebene Pumpe durch Rohre/Schläuche, Verteilerverteiler und einen Kreuzstromwärmetauscher (Kühler) zirkuliert. , und die Kühlplatte liegt am Akku an.Ein BMS überwacht die Temperaturen im gesamten Akku und öffnet und schließt verschiedene Ventile, um die Temperatur der gesamten Batterie innerhalb eines engen Temperaturbereichs zu halten und so eine optimale Batterieleistung sicherzustellen.

Kapazitätsmanagement

Die Maximierung der Kapazität eines Akkupacks ist wohl eine der wichtigsten Akkuleistungsfunktionen, die ein BMS bietet.Wenn diese Wartung nicht durchgeführt wird, kann ein Akkupack irgendwann unbrauchbar werden.Die Ursache des Problems liegt darin, dass ein „Stapel“ eines Batteriepacks (Reihenanordnung von Zellen) nicht vollkommen gleich ist und von Natur aus leicht unterschiedliche Leckage- oder Selbstentladungsraten aufweist.Bei Leckagen handelt es sich nicht um einen Herstellerfehler, sondern um ein Merkmal der Batteriechemie, auch wenn sie statistisch gesehen durch geringfügige Abweichungen im Herstellungsprozess beeinflusst werden können.Anfänglich kann ein Akkupack über gut aufeinander abgestimmte Zellen verfügen, doch mit der Zeit nimmt die Ähnlichkeit zwischen den Zellen weiter ab, nicht nur aufgrund der Selbstentladung, sondern auch durch die Beeinträchtigung durch Lade-/Entladezyklen, erhöhte Temperaturen und allgemeine kalendarische Alterung.Wenn Sie das verstanden haben, erinnern wir uns an die frühere Diskussion, dass Lithium-Ionen-Zellen eine hervorragende Leistung erbringen, aber ziemlich unnachgiebig sein können, wenn sie außerhalb einer engen SOA betrieben werden.Wir haben bereits zuvor erfahren, dass ein elektrischer Schutz erforderlich ist, da Lithium-Ionen-Zellen Überladung nicht gut vertragen.Sobald sie vollständig aufgeladen sind, können sie keinen weiteren Strom mehr aufnehmen und die zusätzlich zugeführte Energie wird in Wärme umgewandelt, wobei die Spannung möglicherweise schnell ansteigt und möglicherweise gefährliche Werte erreicht.Dies ist keine gesunde Situation für die Zelle und kann, wenn es anhält, zu dauerhaften Schäden und unsicheren Betriebsbedingungen führen.

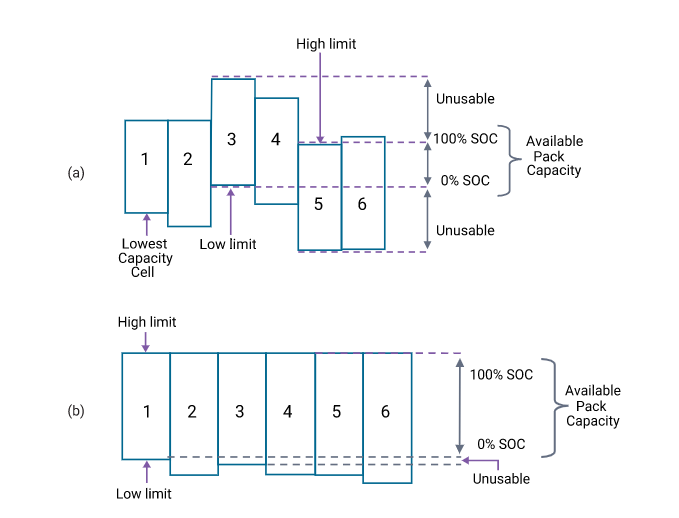

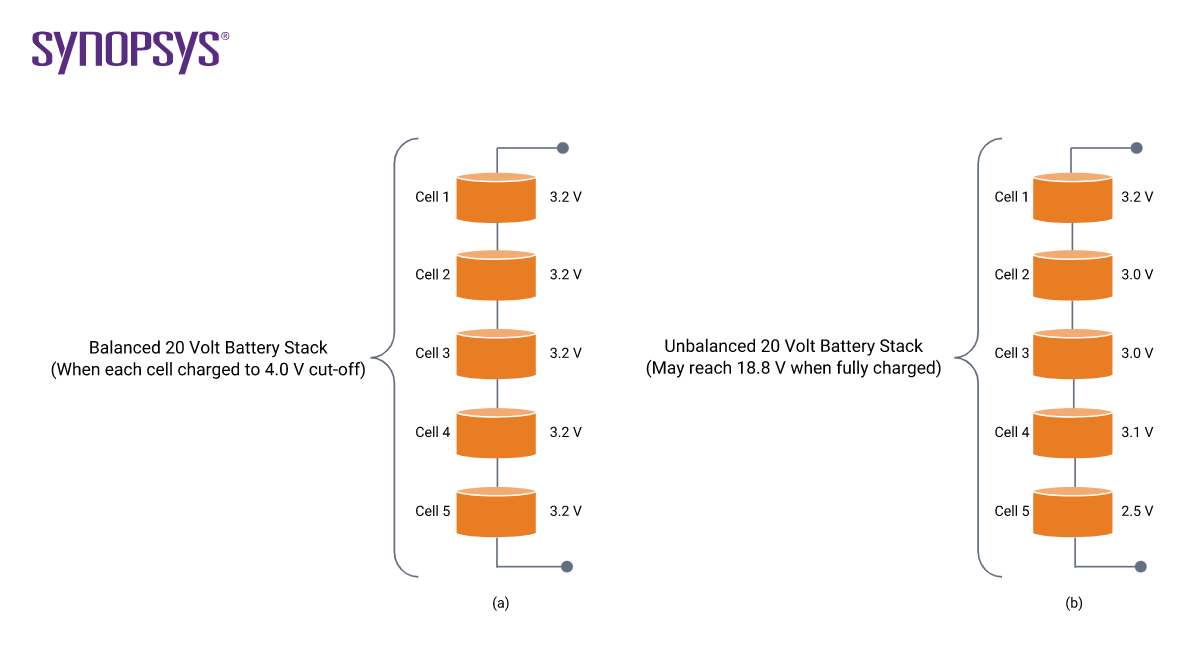

Die Gesamtspannung des Akkupacks wird durch die Zellenanordnung der Batteriepackreihe bestimmt, und die Nichtübereinstimmung zwischen benachbarten Zellen führt zu einem Dilemma, wenn versucht wird, einen Stapel aufzuladen.Abbildung 3 zeigt, warum das so ist.Wenn man über einen perfekt ausgewogenen Zellensatz verfügt, ist alles in Ordnung, da jede auf die gleiche Weise aufgeladen wird und der Ladestrom abgeschaltet werden kann, wenn die obere Spannungsabschaltschwelle von 4,0 erreicht ist.Im unausgeglichenen Szenario erreicht die obere Zelle jedoch frühzeitig ihre Ladegrenze und der Ladestrom für den Zweig muss beendet werden, bevor die anderen darunter liegenden Zellen auf ihre volle Kapazität aufgeladen sind.

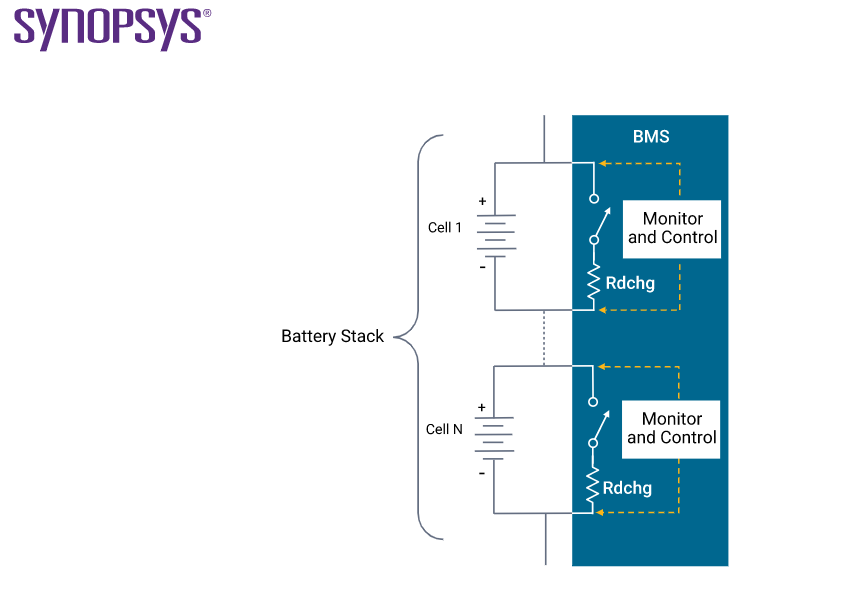

Das BMS greift ein und rettet den Tag, in diesem Fall der Akku.Um zu zeigen, wie das funktioniert, muss eine Schlüsseldefinition erläutert werden.Der Ladezustand (SOC) einer Zelle oder eines Moduls zu einem bestimmten Zeitpunkt ist proportional zur verfügbaren Ladung im Verhältnis zur Gesamtladung bei voller Ladung.Eine Batterie mit einem Ladezustand von 50 % bedeutet also, dass sie zu 50 % geladen ist, was einer Gütezahl der Tankanzeige entspricht.Beim BMS-Kapazitätsmanagement geht es darum, die Schwankungen des SOC über jeden Stapel in der Pack-Baugruppe auszugleichen.Da der SOC keine direkt messbare Größe ist, kann er mit verschiedenen Techniken geschätzt werden, und das Ausgleichssystem selbst lässt sich im Allgemeinen in zwei Hauptkategorien einteilen: passiv und aktiv.Es gibt viele Variationen von Themen und jede Art hat Vor- und Nachteile.Es liegt am BMS-Designingenieur, zu entscheiden, welches für den jeweiligen Akku und seine Anwendung optimal ist.Das passive Auswuchten ist am einfachsten zu implementieren und das allgemeine Auswuchtkonzept zu erklären.Die passive Methode ermöglicht, dass jede Zelle im Stapel die gleiche Ladekapazität wie die schwächste Zelle hat.Mit einem relativ geringen Strom transportiert es während des Ladezyklus eine kleine Energiemenge von Zellen mit hohem Ladezustand, sodass alle Zellen auf ihren maximalen Ladezustand aufgeladen werden.Abbildung 4 zeigt, wie dies durch das BMS erreicht wird.Es überwacht jede Zelle und nutzt einen Transistorschalter und einen entsprechend großen Entladewiderstand parallel zu jeder Zelle.Wenn das BMS erkennt, dass sich eine bestimmte Zelle ihrer Ladegrenze nähert, leitet es den überschüssigen Strom um sie herum von oben nach unten zur nächsten Zelle darunter.

Das BMS greift ein und rettet den Tag, in diesem Fall der Akku.Um zu zeigen, wie das funktioniert, muss eine Schlüsseldefinition erläutert werden.Der Ladezustand (SOC) einer Zelle oder eines Moduls zu einem bestimmten Zeitpunkt ist proportional zur verfügbaren Ladung im Verhältnis zur Gesamtladung bei voller Ladung.Eine Batterie mit einem Ladezustand von 50 % bedeutet also, dass sie zu 50 % geladen ist, was einer Gütezahl der Tankanzeige entspricht.Beim BMS-Kapazitätsmanagement geht es darum, die Schwankungen des SOC über jeden Stapel in der Pack-Baugruppe auszugleichen.Da der SOC keine direkt messbare Größe ist, kann er mit verschiedenen Techniken geschätzt werden, und das Ausgleichssystem selbst lässt sich im Allgemeinen in zwei Hauptkategorien einteilen: passiv und aktiv.Es gibt viele Variationen von Themen und jede Art hat Vor- und Nachteile.Es liegt am BMS-Designingenieur, zu entscheiden, welches für den jeweiligen Akku und seine Anwendung optimal ist.Das passive Auswuchten ist am einfachsten zu implementieren und das allgemeine Auswuchtkonzept zu erklären.Die passive Methode ermöglicht, dass jede Zelle im Stapel die gleiche Ladekapazität wie die schwächste Zelle hat.Mit einem relativ geringen Strom transportiert es während des Ladezyklus eine kleine Energiemenge von Zellen mit hohem Ladezustand, sodass alle Zellen auf ihren maximalen Ladezustand aufgeladen werden.Abbildung 4 zeigt, wie dies durch das BMS erreicht wird.Es überwacht jede Zelle und nutzt einen Transistorschalter und einen entsprechend großen Entladewiderstand parallel zu jeder Zelle.Wenn das BMS erkennt, dass sich eine bestimmte Zelle ihrer Ladegrenze nähert, leitet es den überschüssigen Strom um sie herum von oben nach unten zur nächsten Zelle darunter.

Die Endpunkte des Ausgleichsprozesses davor und danach sind in Abbildung 5 dargestellt. Zusammenfassend gleicht ein BMS einen Batteriestapel aus, indem es einer Zelle oder einem Modul in einem Stapel ermöglicht, auf eine der folgenden Arten einen anderen Ladestrom als den Packstrom zu sehen:

- Entladung der am stärksten geladenen Zellen, wodurch Spielraum für zusätzlichen Ladestrom entsteht, um ein Überladen zu verhindern, und es den weniger geladenen Zellen ermöglicht wird, mehr Ladestrom zu empfangen

- Umleitung eines Teils oder fast des gesamten Ladestroms um die am stärksten geladenen Zellen herum, sodass die weniger geladenen Zellen über einen längeren Zeitraum Ladestrom erhalten können

Arten von Batteriemanagementsystemen

Batteriemanagementsysteme reichen von einfach bis komplex und können ein breites Spektrum unterschiedlicher Technologien umfassen, um ihre Hauptaufgabe zu erfüllen, „sich um die Batterie zu kümmern“.Diese Systeme können jedoch anhand ihrer Topologie kategorisiert werden, die sich darauf bezieht, wie sie installiert sind und mit den Zellen oder Modulen im gesamten Batteriepaket arbeiten.

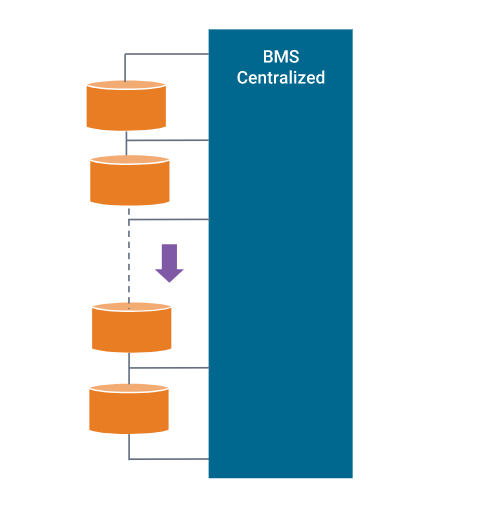

Zentralisierte BMS-Architektur

Verfügt über ein zentrales BMS in der Batteriepack-Baugruppe.Alle Batteriepakete sind direkt an das zentrale BMS angeschlossen.Die Struktur eines zentralisierten BMS ist in Abbildung 6 dargestellt. Das zentralisierte BMS hat einige Vorteile.Es ist kompakter und tendenziell am wirtschaftlichsten, da es nur ein BMS gibt.Allerdings gibt es auch Nachteile eines zentralisierten BMS.Da alle Batterien direkt mit dem BMS verbunden sind, benötigt das BMS viele Anschlüsse für die Verbindung mit allen Batteriepaketen.Dies führt zu einer Vielzahl von Drähten, Kabeln, Anschlüssen usw. in großen Batteriepaketen, was sowohl die Fehlerbehebung als auch die Wartung erschwert.

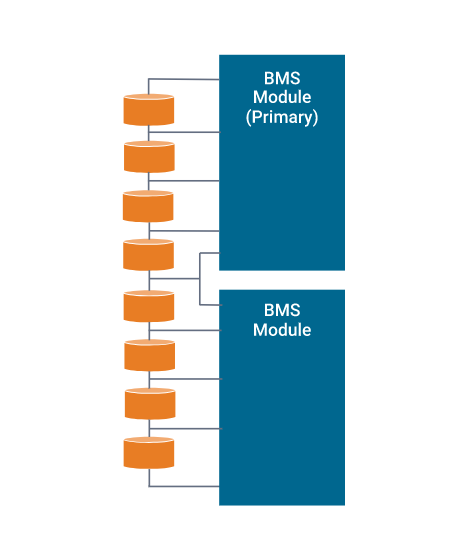

Modulare BMS-Topologie

Ähnlich einer zentralisierten Implementierung ist das BMS in mehrere duplizierte Module unterteilt, jedes mit einem eigenen Kabelbündel und Verbindungen zu einem benachbarten zugewiesenen Teil eines Batteriestapels.Siehe Abbildung 7. In einigen Fällen können diese BMS-Submodule unter einer primären BMS-Modulaufsicht stehen, deren Funktion darin besteht, den Status der Submodule zu überwachen und mit Peripheriegeräten zu kommunizieren.Dank der doppelten Modularität sind Fehlerbehebung und Wartung einfacher und die Erweiterung auf größere Batteriepakete unkompliziert.Der Nachteil besteht darin, dass die Gesamtkosten etwas höher sind und je nach Anwendung möglicherweise doppelte ungenutzte Funktionen vorhanden sind.

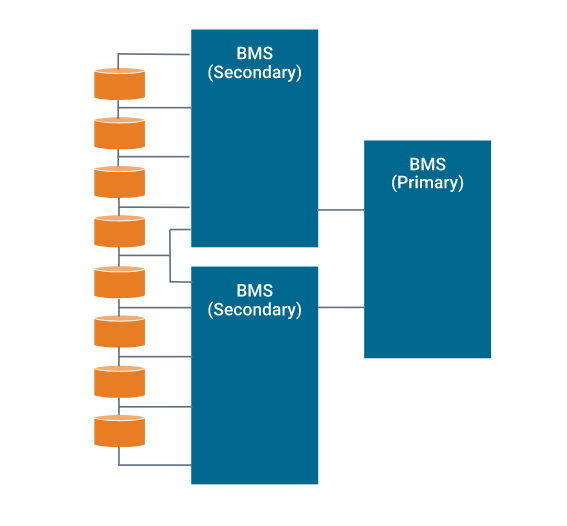

Primäres/untergeordnetes BMS

Vom Konzept her ähnlich wie bei der modularen Topologie, allerdings sind die Slaves in diesem Fall eher auf die Weiterleitung von Messinformationen beschränkt und der Master ist für die Berechnung und Steuerung sowie die externe Kommunikation zuständig.Daher können die Kosten wie bei den modularen Typen niedriger sein, da die Funktionalität der Slaves tendenziell einfacher ist, mit wahrscheinlich weniger Overhead und weniger ungenutzten Funktionen.

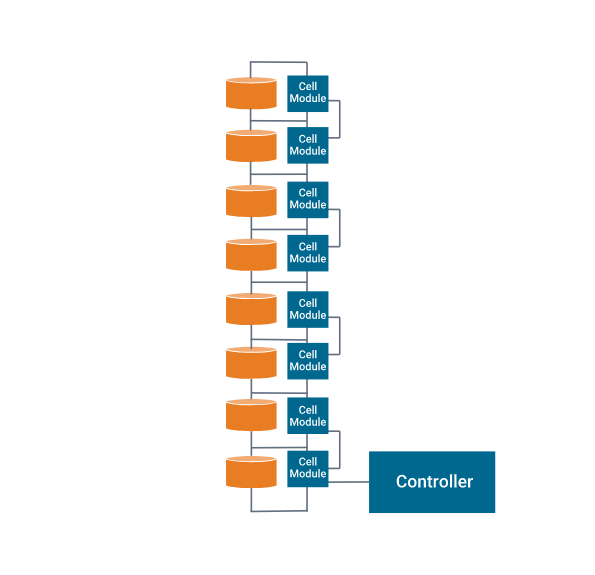

Verteilte BMS-Architektur

Erheblicher Unterschied zu den anderen Topologien, bei denen die elektronische Hardware und Software in Modulen gekapselt ist, die über Bündel angeschlossener Kabel mit den Zellen verbunden sind.Ein verteiltes BMS umfasst die gesamte elektronische Hardware auf einer Steuerplatine, die direkt auf der zu überwachenden Zelle oder dem zu überwachenden Modul platziert ist.Dadurch entfällt der Großteil der Verkabelung auf einige wenige Sensorkabel und Kommunikationskabel zwischen benachbarten BMS-Modulen.Folglich ist jedes BMS eigenständiger und führt Berechnungen und Kommunikation nach Bedarf durch.Doch trotz dieser scheinbaren Einfachheit macht diese integrierte Form die Fehlerbehebung und Wartung potenziell problematisch, da sie tief im Inneren einer Abschirmmodulbaugruppe untergebracht ist.Auch die Kosten sind tendenziell höher, da mehr BMS in der gesamten Batteriepackstruktur vorhanden sind.

Die Bedeutung von Batteriemanagementsystemen

Funktionale Sicherheit ist in einem BMS von höchster Bedeutung.Während des Lade- und Entladevorgangs ist es von entscheidender Bedeutung, zu verhindern, dass Spannung, Strom und Temperatur einer überwachten Zelle oder eines Moduls definierte SOA-Grenzwerte überschreiten.Wenn die Grenzwerte über einen längeren Zeitraum überschritten werden, wird nicht nur ein möglicherweise teurer Akku gefährdet, sondern es kann auch zu gefährlichen thermischen Instabilitätszuständen kommen.Darüber hinaus werden zum Schutz der Lithium-Ionen-Zellen und zur Funktionssicherheit auch die unteren Spannungsgrenzwerte streng überwacht.Wenn die Li-Ionen-Batterie in diesem Niederspannungszustand bleibt, könnten schließlich Kupferdendriten auf der Anode wachsen, was zu erhöhten Selbstentladungsraten führen und mögliche Sicherheitsbedenken aufwerfen kann.Die hohe Energiedichte von Lithium-Ionen-betriebenen Systemen hat ihren Preis, der kaum Spielraum für Fehler beim Batteriemanagement lässt.Dank BMS und Lithium-Ionen-Verbesserungen ist dies eine der erfolgreichsten und sichersten Batteriechemien, die heute verfügbar sind.

Die Leistung des Batteriepakets ist das nächstwichtigste Merkmal eines BMS und umfasst das elektrische und thermische Management.Um die Gesamtkapazität der Batterie elektrisch zu optimieren, müssen alle Zellen im Paket ausgeglichen sein, was bedeutet, dass der Ladezustand benachbarter Zellen im gesamten Aufbau annähernd gleich ist.Dies ist außerordentlich wichtig, da nicht nur eine optimale Batteriekapazität erreicht werden kann, sondern auch eine allgemeine Verschlechterung verhindert und potenzielle Hotspots durch Überladung schwacher Zellen reduziert werden.Bei Lithium-Ionen-Akkus sollte eine Entladung unterhalb der Unterspannungsgrenzen vermieden werden, da dies zu Memory-Effekten und erheblichem Kapazitätsverlust führen kann.Elektrochemische Prozesse sind sehr temperaturanfällig und Batterien bilden da keine Ausnahme.Wenn die Umgebungstemperatur sinkt, nehmen Kapazität und verfügbare Batterieenergie deutlich ab.Folglich kann ein BMS eine externe Inline-Heizung einschalten, die sich beispielsweise im Flüssigkeitskühlsystem eines Batteriesatzes eines Elektrofahrzeugs befindet, oder integrierte Heizplatten einschalten, die unter Modulen eines in einen Hubschrauber oder ein anderes Gerät eingebauten Satzes installiert sind Flugzeug.Da sich das Laden kalter Lithium-Ionen-Zellen außerdem negativ auf die Batterielebensdauer auswirkt, ist es wichtig, zunächst die Batterietemperatur ausreichend zu erhöhen.Die meisten Lithium-Ionen-Zellen können bei Temperaturen unter 5 °C nicht schnell aufgeladen werden und sollten bei Temperaturen unter 0 °C überhaupt nicht aufgeladen werden.Für eine optimale Leistung bei typischer Betriebsnutzung stellt das BMS-Wärmemanagement häufig sicher, dass eine Batterie innerhalb eines engen Goldlöckchen-Betriebsbereichs (z. B. 30 – 35 °C) arbeitet.Dies sichert die Leistung, fördert eine längere Lebensdauer und sorgt für einen gesunden, zuverlässigen Akku.

Die Vorteile von Batteriemanagementsystemen

Ein komplettes Batterie-Energiespeichersystem, oft auch als BESS bezeichnet, könnte je nach Anwendung aus Dutzenden, Hunderten oder sogar Tausenden von Lithium-Ionen-Zellen bestehen, die strategisch zusammengepackt sind.Diese Systeme haben möglicherweise eine Nennspannung von weniger als 100 V, können aber bis zu 800 V betragen, wobei die Versorgungsströme der Pakete bis zu 300 A oder mehr betragen.Jedes Missmanagement eines Hochspannungsgeräts könnte eine lebensbedrohliche, katastrophale Katastrophe auslösen.Daher sind BMS von entscheidender Bedeutung, um einen sicheren Betrieb zu gewährleisten.Die Vorteile von BMS lassen sich wie folgt zusammenfassen.

- Funktionssicherheit.Zweifellos ist dies bei großformatigen Lithium-Ionen-Akkus besonders sinnvoll und unerlässlich.Aber auch kleinere Formate, beispielsweise in Laptops, können bekanntermaßen Feuer fangen und enormen Schaden anrichten.Die persönliche Sicherheit von Benutzern von Produkten, die mit Lithium-Ionen-Systemen ausgestattet sind, lässt kaum Spielraum für Fehler beim Batteriemanagement.

- Lebensdauer und Zuverlässigkeit.Das elektrische und thermische Schutzmanagement des Batteriepacks stellt sicher, dass alle Zellen innerhalb der erklärten SOA-Anforderungen verwendet werden.Diese heikle Aufsicht stellt sicher, dass die Zellen vor aggressiver Beanspruchung und schnellen Lade- und Entladezyklen geschützt sind, und führt unweigerlich zu einem stabilen System, das möglicherweise viele Jahre lang zuverlässigen Betrieb bietet.

- Leistung und Reichweite.Das BMS-Batteriepack-Kapazitätsmanagement, bei dem der Zell-zu-Zellen-Ausgleich zum Ausgleich des Ladezustands benachbarter Zellen in der gesamten Pack-Baugruppe eingesetzt wird, ermöglicht die Realisierung einer optimalen Batteriekapazität.Ohne diese BMS-Funktion zur Berücksichtigung von Schwankungen bei der Selbstentladung, den Lade-/Entladezyklen, Temperatureffekten und allgemeiner Alterung könnte ein Akkupack irgendwann unbrauchbar werden.

- Diagnostik, Datenerfassung und externe Kommunikation.Zu den Aufsichtsaufgaben gehört die kontinuierliche Überwachung aller Batteriezellen, wobei die Datenprotokollierung allein für die Diagnose verwendet werden kann, häufig jedoch für Berechnungszwecke zur Schätzung des Ladezustands aller Zellen in der Baugruppe vorgesehen ist.Diese Informationen werden für Ausgleichsalgorithmen genutzt, können aber gemeinsam an externe Geräte und Displays weitergeleitet werden, um die verfügbare vorhandene Energie anzuzeigen, die erwartete Reichweite oder Reichweite/Lebensdauer basierend auf der aktuellen Nutzung abzuschätzen und den Gesundheitszustand des Batteriesatzes anzuzeigen.

- Kosten- und Garantiereduzierung.Die Einführung eines BMS in ein BESS verursacht zusätzliche Kosten, und Batteriepakete sind teuer und potenziell gefährlich.Je komplizierter das System ist, desto höher sind die Sicherheitsanforderungen und desto mehr BMS-Überwachungspräsenz ist erforderlich.Der Schutz und die vorbeugende Wartung eines BMS hinsichtlich Funktionssicherheit, Lebensdauer und Zuverlässigkeit, Leistung und Reichweite, Diagnose usw. garantieren jedoch eine Senkung der Gesamtkosten, einschließlich der Kosten im Zusammenhang mit der Garantie.

Batteriemanagementsysteme und Synopsys

Simulation ist ein wertvoller Verbündeter für das BMS-Design, insbesondere wenn sie zur Erforschung und Bewältigung von Designherausforderungen in der Hardwareentwicklung, beim Prototyping und beim Testen eingesetzt wird.Wenn ein genaues Lithium-Ionen-Zellenmodell im Spiel ist, ist das Simulationsmodell der BMS-Architektur die ausführbare Spezifikation, die als virtueller Prototyp erkannt wird.Darüber hinaus ermöglicht die Simulation eine problemlose Untersuchung von Varianten der BMS-Überwachungsfunktionen in Bezug auf verschiedene Batterie- und Umgebungsbetriebsszenarien.Implementierungsprobleme können sehr früh entdeckt und untersucht werden, wodurch Leistungs- und funktionale Sicherheitsverbesserungen vor der Implementierung auf dem realen Hardware-Prototyp überprüft werden können.Dies verkürzt die Entwicklungszeit und trägt dazu bei, dass der erste Hardware-Prototyp robust ist.Darüber hinaus können zahlreiche Authentifizierungstests, einschließlich Worst-Case-Szenarien, für das BMS und den Akku durchgeführt werden, wenn sie in physikalisch realistischen eingebetteten Systemanwendungen durchgeführt werden.

Synopsys SaberRDbietet umfangreiche elektrische, digitale, Steuerungs- und thermohydraulische Modellbibliotheken, um Ingenieuren, die sich für das Design und die Entwicklung von BMS und Batteriepaketen interessieren, die nötige Unterstützung zu bieten.Es stehen Tools zur Verfügung, mit denen Sie schnell Modelle aus grundlegenden Datenblattspezifikationen und Messkurven für viele elektronische Geräte und verschiedene Batteriechemietypen erstellen können.Statistische, Belastungs- und Fehleranalysen ermöglichen eine Verifizierung über Spektren des Betriebsbereichs, einschließlich Grenzbereiche, um die Gesamtzuverlässigkeit des BMS sicherzustellen.Darüber hinaus werden zahlreiche Designbeispiele angeboten, um Benutzern den Start eines Projekts zu ermöglichen und durch die Simulation schnell zu den benötigten Antworten zu gelangen.

Zeitpunkt der Veröffentlichung: 15. August 2022