Définition

Le système de gestion de batterie (BMS) est une technologie dédiée à la surveillance d'un bloc de batterie, qui est un assemblage de cellules de batterie, organisées électriquement dans une configuration matricielle rangée x colonne pour permettre la fourniture d'une plage ciblée de tension et de courant pendant une certaine durée. scénarios de charge attendus.La surveillance assurée par un BMS comprend généralement :

- Surveillance de la batterie

- Assurer la protection de la batterie

- Estimation de l'état de fonctionnement de la batterie

- Optimiser continuellement les performances de la batterie

- Signalement de l'état de fonctionnement aux appareils externes

Ici, le terme « batterie » implique l’ensemble du pack ;cependant, les fonctions de surveillance et de contrôle sont spécifiquement appliquées à des cellules individuelles ou à des groupes de cellules appelés modules dans l'ensemble global du bloc-batterie.Les cellules rechargeables au lithium-ion ont la densité énergétique la plus élevée et constituent le choix standard pour les batteries de nombreux produits de consommation, des ordinateurs portables aux véhicules électriques.Bien qu'ils fonctionnent superbement, ils peuvent être plutôt impitoyables s'ils sont utilisés en dehors d'une zone de fonctionnement sûre (SOA) généralement étroite, avec des conséquences allant de la compromission des performances de la batterie à des conséquences carrément dangereuses.Le BMS a certainement une description de poste stimulante, et sa complexité globale et sa portée de surveillance peuvent couvrir de nombreuses disciplines telles que l'électricité, le numérique, le contrôle, la thermique et l'hydraulique.

Comment fonctionnent les systèmes de gestion de batterie ?

Les systèmes de gestion de batterie n’ont pas d’ensemble fixe ou unique de critères qui doivent être adoptés.La portée de la conception technologique et les fonctionnalités mises en œuvre sont généralement en corrélation avec :

- Les coûts, la complexité et la taille de la batterie

- Application de la batterie et tout problème de sécurité, de durée de vie et de garantie

- Exigences de certification de diverses réglementations gouvernementales où les coûts et les pénalités sont primordiaux si des mesures de sécurité fonctionnelle inadéquates sont en place

Il existe de nombreuses fonctionnalités de conception BMS, la gestion de la protection des batteries et la gestion de la capacité étant deux fonctionnalités essentielles.Nous discuterons ici du fonctionnement de ces deux fonctionnalités.La gestion de la protection du pack batterie comporte deux domaines clés : la protection électrique, qui implique de ne pas permettre à la batterie d'être endommagée via une utilisation en dehors de sa SOA, et la protection thermique, qui implique un contrôle passif et/ou actif de la température pour maintenir ou amener le pack dans sa SOA.

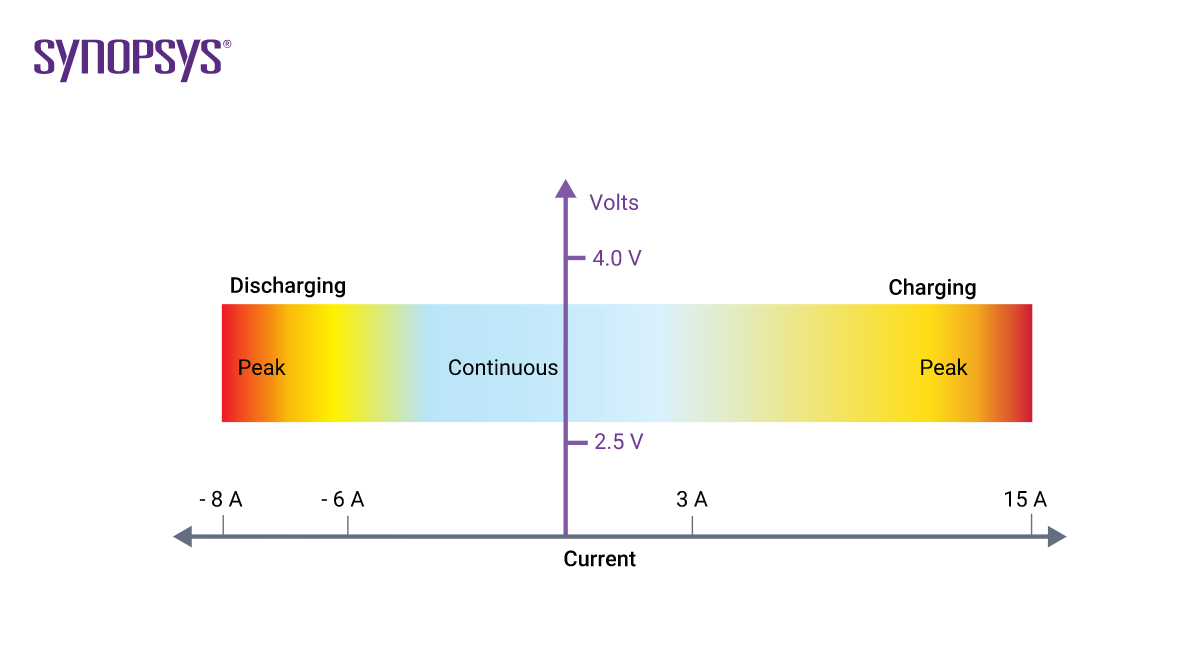

Protection de la gestion électrique : courant

La surveillance du courant de la batterie et des tensions des cellules ou des modules est la voie vers la protection électrique.Le SOA électrique de toute cellule de batterie est lié au courant et à la tension.La figure 1 illustre une SOA de cellule lithium-ion typique, et un BMS bien conçu protégera le pack en empêchant tout fonctionnement en dehors des valeurs nominales des cellules du fabricant.Dans de nombreux cas, un déclassement supplémentaire peut être appliqué pour rester dans la zone de sécurité SOA dans le but de prolonger la durée de vie de la batterie.

Les cellules lithium-ion ont des limites de courant différentes pour la charge et pour la décharge, et les deux modes peuvent gérer des courants de pointe plus élevés, bien que sur de courtes périodes.Les fabricants de cellules de batterie spécifient généralement des limites maximales de courant de charge et de décharge continue, ainsi que des limites de courant de pointe de charge et de décharge.Un BMS fournissant une protection de courant appliquera certainement un courant continu maximum.Cependant, cela peut être précédé pour tenir compte d'un changement soudain des conditions de charge ;par exemple, l'accélération brusque d'un véhicule électrique.Un BMS peut intégrer une surveillance du courant de pointe en intégrant le courant et, après le temps delta, en décidant soit de réduire le courant disponible, soit d'interrompre complètement le courant du pack.Cela permet au BMS de posséder une sensibilité presque instantanée aux pics de courant extrêmes, comme une condition de court-circuit qui n'a attiré l'attention d'aucun fusible résident, mais également d'être tolérant aux demandes de pointe élevées, à condition qu'elles ne soient pas excessives. long.

Protection de la gestion électrique : tension

La figure 2 montre qu'une cellule lithium-ion doit fonctionner dans une certaine plage de tension.Ces limites SOA seront finalement déterminées par la chimie intrinsèque de la cellule lithium-ion sélectionnée et par la température des cellules à un moment donné.De plus, étant donné que toute batterie subit un cycle de courant important, se décharge en raison des demandes de charge et se charge à partir de diverses sources d'énergie, ces limites de tension SOA sont généralement davantage contraintes pour optimiser la durée de vie de la batterie.Le BMS doit connaître ces limites et commandera des décisions basées sur la proximité de ces seuils.Par exemple, à l'approche de la limite de haute tension, un BMS peut demander une réduction progressive du courant de charge, ou peut demander que le courant de charge soit complètement interrompu si la limite est atteinte.Cependant, cette limite s'accompagne généralement de considérations supplémentaires d'hystérésis de tension intrinsèque pour éviter les bavardages de commande concernant le seuil d'arrêt.D'un autre côté, à l'approche de la limite basse de tension, un BMS demandera aux principales charges actives incriminées de réduire leurs demandes de courant.Dans le cas d'un véhicule électrique, cela peut être réalisé en réduisant le couple autorisé disponible pour le moteur de traction.Bien entendu, le BMS doit accorder la plus haute priorité aux considérations de sécurité pour le conducteur tout en protégeant la batterie pour éviter des dommages permanents.

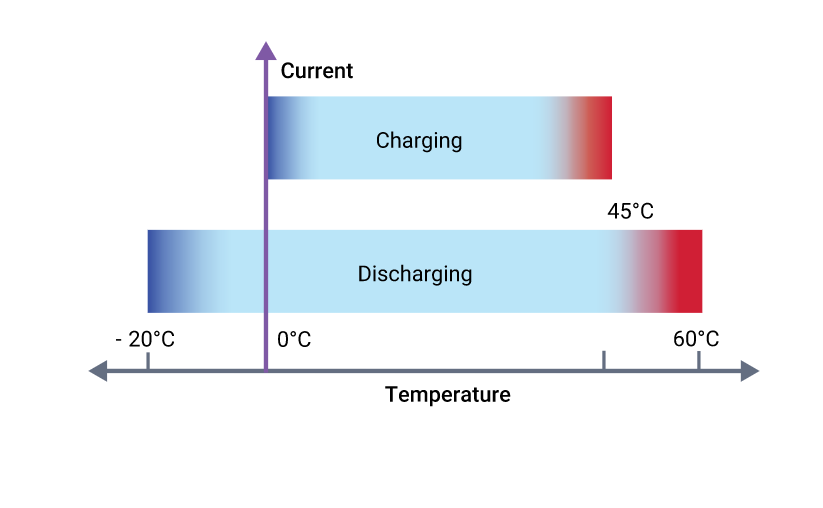

Protection de gestion thermique : température

À première vue, il peut sembler que les cellules lithium-ion ont une large plage de températures de fonctionnement, mais la capacité globale de la batterie diminue à basse température car les taux de réaction chimique ralentissent considérablement.En ce qui concerne leur capacité à basses températures, elles fonctionnent bien mieux que les batteries au plomb ou NiMh ;cependant, la gestion de la température est essentielle avec prudence, car une charge en dessous de 0 °C (32 °F) est physiquement problématique.Le phénomène de placage de lithium métallique peut se produire sur l'anode lors d'une charge en dessous du point de congélation.Il s’agit de dommages permanents qui entraînent non seulement une capacité réduite, mais les cellules sont également plus vulnérables aux pannes si elles sont soumises à des vibrations ou à d’autres conditions stressantes.Un BMS peut contrôler la température de la batterie via le chauffage et le refroidissement.

La gestion thermique réalisée dépend entièrement de la taille et du coût de la batterie et des objectifs de performances, des critères de conception du BMS et de l'unité de produit, qui peuvent inclure la prise en compte de la région géographique ciblée (par exemple, l'Alaska contre Hawaï).Quel que soit le type de radiateur, il est généralement plus efficace de tirer de l'énergie d'une source d'alimentation externe en courant alternatif ou d'une batterie alternative destinée à faire fonctionner le radiateur en cas de besoin.Cependant, si le radiateur électrique a une consommation de courant modeste, l'énergie de la batterie principale peut être siphonnée pour se chauffer.Si un système thermohydraulique est mis en œuvre, un radiateur électrique est utilisé pour chauffer le liquide de refroidissement qui est pompé et distribué dans tout l'ensemble du pack.

Les ingénieurs de conception BMS ont sans aucun doute des astuces dans leur métier pour injecter de l'énergie thermique dans le pack.Par exemple, diverses électroniques de puissance à l'intérieur du BMS dédiées à la gestion de la capacité peuvent être activées.Bien qu’il ne soit pas aussi efficace que le chauffage direct, il peut néanmoins être exploité.Le refroidissement est particulièrement essentiel pour minimiser la perte de performances d’une batterie lithium-ion.Par exemple, peut-être qu’une batterie donnée fonctionne de manière optimale à 20°C ;si la température du pack augmente jusqu'à 30°C, son efficacité de performance pourrait être réduite jusqu'à 20 %.Si le pack est continuellement chargé et rechargé à 45°C (113°F), la perte de performances peut atteindre 50 %.La durée de vie de la batterie peut également souffrir d'un vieillissement et d'une dégradation prématurés si elle est continuellement exposée à une génération de chaleur excessive, en particulier lors de cycles de charge et de décharge rapides.Le refroidissement est généralement réalisé par deux méthodes, passive ou active, et les deux techniques peuvent être utilisées.Le refroidissement passif repose sur le mouvement du flux d’air pour refroidir la batterie.Dans le cas d’un véhicule électrique, cela implique qu’il se déplace simplement sur la route.Cependant, il pourrait être plus sophistiqué qu'il n'y paraît, car des capteurs de vitesse d'air pourraient être intégrés pour ajuster stratégiquement automatiquement les barrages d'air déflectifs afin de maximiser le débit d'air.La mise en œuvre d'un ventilateur actif à température contrôlée peut être utile à basse vitesse ou lorsque le véhicule est à l'arrêt, mais tout cela peut simplement égaliser le pack avec la température ambiante environnante.En cas de journée très chaude, cela pourrait augmenter la température initiale du pack.Le refroidissement actif thermo-hydraulique peut être conçu comme un système complémentaire et utilise généralement un liquide de refroidissement éthylène-glycol avec un rapport de mélange spécifié, circulant via une pompe à moteur électrique à travers des tuyaux/tuyaux, des collecteurs de distribution, un échangeur de chaleur à flux croisés (radiateur). et une plaque de refroidissement résidant contre l'ensemble bloc-batterie.Un BMS surveille les températures à travers le pack et ouvre et ferme diverses vannes pour maintenir la température de l'ensemble de la batterie dans une plage de température étroite afin de garantir des performances optimales de la batterie.

Gestion de la capacité

Maximiser la capacité d’une batterie est sans doute l’une des fonctionnalités de performance de batterie les plus essentielles fournies par un BMS.Si cet entretien n’est pas effectué, une batterie peut éventuellement devenir inutile.La racine du problème est qu’une « pile » de batterie (une série de cellules) n’est pas parfaitement égale et présente intrinsèquement des taux de fuite ou d’autodécharge légèrement différents.La fuite n’est pas un défaut de fabrication mais une caractéristique chimique de la batterie, bien qu’elle puisse être statistiquement impactée par d’infimes variations du processus de fabrication.Au départ, une batterie peut avoir des cellules bien adaptées, mais au fil du temps, la similarité entre cellules se dégrade davantage, non seulement en raison de l'autodécharge, mais également sous l'effet des cycles de charge/décharge, de la température élevée et du vieillissement général du calendrier.Ceci étant compris, rappelons la discussion précédente selon laquelle les cellules lithium-ion fonctionnent superbement, mais peuvent être plutôt impitoyables si elles sont utilisées en dehors d'une SOA stricte.Nous avons déjà entendu parler de la protection électrique requise, car les cellules lithium-ion ne supportent pas bien les surcharges.Une fois complètement chargés, ils ne peuvent plus accepter de courant et toute énergie supplémentaire qui y est injectée est transmuée en chaleur, la tension pouvant augmenter rapidement, voire atteindre des niveaux dangereux.Ce n'est pas une situation saine pour la cellule et peut causer des dommages permanents et des conditions de fonctionnement dangereuses si cela continue.

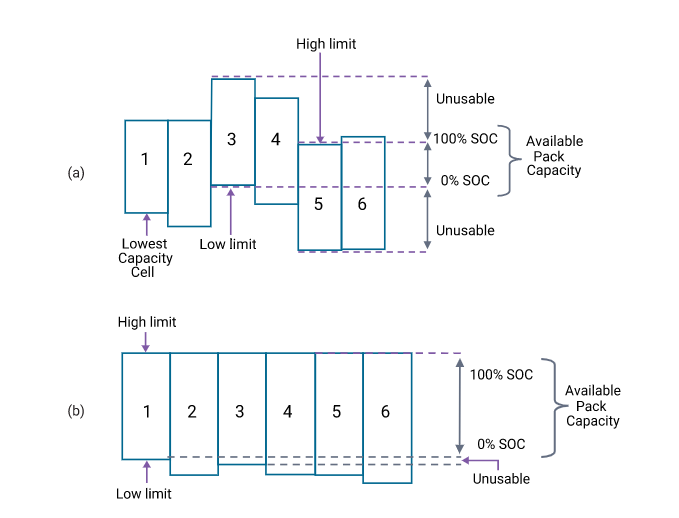

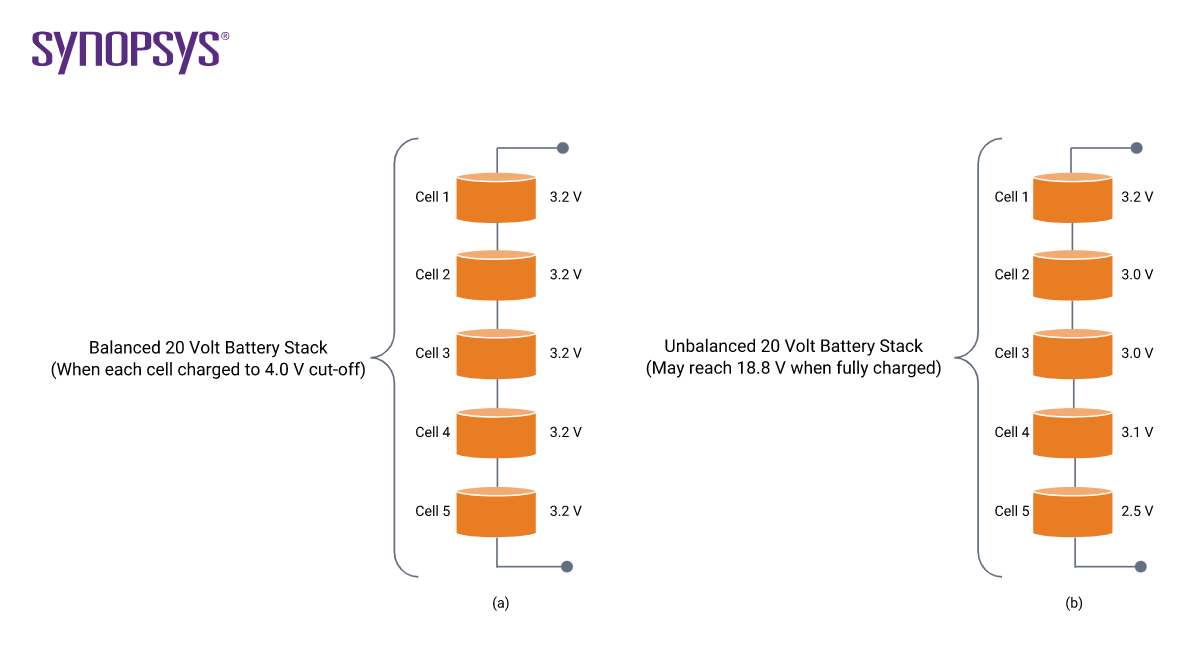

Le réseau de cellules de la série de batteries est ce qui détermine la tension globale du bloc, et l'inadéquation entre les cellules adjacentes crée un dilemme lorsque l'on tente de charger une pile.La figure 3 montre pourquoi il en est ainsi.Si l'on dispose d'un ensemble de cellules parfaitement équilibré, tout va bien car chacune se chargera de manière égale et le courant de charge peut être coupé lorsque le seuil de coupure de tension supérieur de 4,0 est atteint.Cependant, dans le scénario déséquilibré, la cellule supérieure atteindra sa limite de charge plus tôt et le courant de charge devra être interrompu pour la branche avant que les autres cellules sous-jacentes n'aient été chargées à pleine capacité.

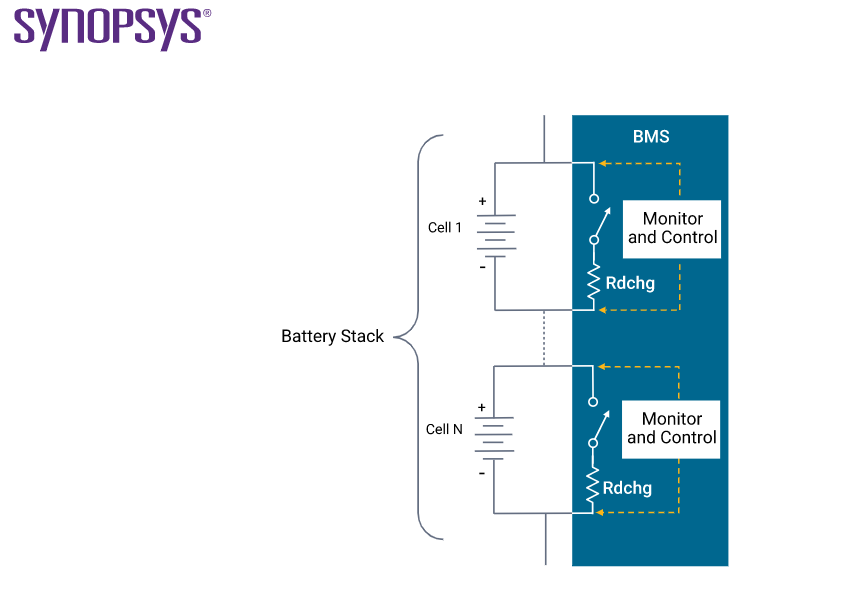

C'est le BMS qui intervient et sauve la situation, ou la batterie dans ce cas.Pour montrer comment cela fonctionne, une définition clé doit être expliquée.L'état de charge (SOC) d'une cellule ou d'un module à un instant donné est proportionnel à la charge disponible par rapport à la charge totale lorsqu'elle est complètement chargée.Ainsi, une batterie qui réside à 50 % de SOC implique qu’elle est chargée à 50 %, ce qui s’apparente à un indicateur de mérite d’une jauge de carburant.La gestion de la capacité BMS consiste à équilibrer la variation du SOC sur chaque pile de l'assemblage du pack.Étant donné que le SOC n'est pas une quantité directement mesurable, il peut être estimé par diverses techniques, et le système d'équilibrage lui-même se divise généralement en deux catégories principales, passive et active.Il existe de nombreuses variantes de thèmes, et chaque type présente des avantages et des inconvénients.C'est à l'ingénieur concepteur du BMS de décider lequel est optimal pour la batterie donnée et son application.L'équilibrage passif est le plus simple à mettre en œuvre, ainsi qu'à expliquer le concept général d'équilibrage.La méthode passive permet à chaque cellule de la pile d’avoir la même capacité chargée que la cellule la plus faible.Utilisant un courant relativement faible, il transfère une petite quantité d’énergie des cellules à SOC élevé pendant le cycle de charge afin que toutes les cellules se chargent jusqu’à leur SOC maximum.La figure 4 illustre comment cela est accompli par le BMS.Il surveille chaque cellule et exploite un commutateur à transistor et une résistance de décharge de taille appropriée en parallèle avec chaque cellule.Lorsque le BMS détecte qu'une cellule donnée approche de sa limite de charge, il dirige l'excès de courant autour d'elle vers la cellule suivante en dessous de manière descendante.

C'est le BMS qui intervient et sauve la situation, ou la batterie dans ce cas.Pour montrer comment cela fonctionne, une définition clé doit être expliquée.L'état de charge (SOC) d'une cellule ou d'un module à un instant donné est proportionnel à la charge disponible par rapport à la charge totale lorsqu'elle est complètement chargée.Ainsi, une batterie qui réside à 50 % de SOC implique qu’elle est chargée à 50 %, ce qui s’apparente à un indicateur de mérite d’une jauge de carburant.La gestion de la capacité BMS consiste à équilibrer la variation du SOC sur chaque pile de l'assemblage du pack.Étant donné que le SOC n'est pas une quantité directement mesurable, il peut être estimé par diverses techniques, et le système d'équilibrage lui-même se divise généralement en deux catégories principales, passive et active.Il existe de nombreuses variantes de thèmes, et chaque type présente des avantages et des inconvénients.C'est à l'ingénieur concepteur du BMS de décider lequel est optimal pour la batterie donnée et son application.L'équilibrage passif est le plus simple à mettre en œuvre, ainsi qu'à expliquer le concept général d'équilibrage.La méthode passive permet à chaque cellule de la pile d’avoir la même capacité chargée que la cellule la plus faible.Utilisant un courant relativement faible, il transfère une petite quantité d’énergie des cellules à SOC élevé pendant le cycle de charge afin que toutes les cellules se chargent jusqu’à leur SOC maximum.La figure 4 illustre comment cela est accompli par le BMS.Il surveille chaque cellule et exploite un commutateur à transistor et une résistance de décharge de taille appropriée en parallèle avec chaque cellule.Lorsque le BMS détecte qu'une cellule donnée approche de sa limite de charge, il dirige l'excès de courant autour d'elle vers la cellule suivante en dessous de manière descendante.

Les points finaux du processus d'équilibrage, avant et après, sont illustrés à la figure 5. En résumé, un BMS équilibre une pile de batteries en permettant à une cellule ou à un module d'une pile de voir un courant de charge différent de celui du pack de l'une des manières suivantes :

- Suppression de la charge des cellules les plus chargées, ce qui laisse une marge pour un courant de charge supplémentaire afin d'éviter la surcharge et permet aux cellules les moins chargées de recevoir plus de courant de charge.

- Redirection d'une partie ou de la quasi-totalité du courant de charge autour des cellules les plus chargées, permettant ainsi aux cellules les moins chargées de recevoir du courant de charge pendant une durée plus longue.

Types de systèmes de gestion de batterie

Les systèmes de gestion de batterie vont du simple au complexe et peuvent englober un large éventail de technologies différentes pour atteindre leur objectif premier de « prendre soin de la batterie ».Cependant, ces systèmes peuvent être classés en fonction de leur topologie, qui dépend de la manière dont ils sont installés et fonctionnent sur les cellules ou modules du bloc-batterie.

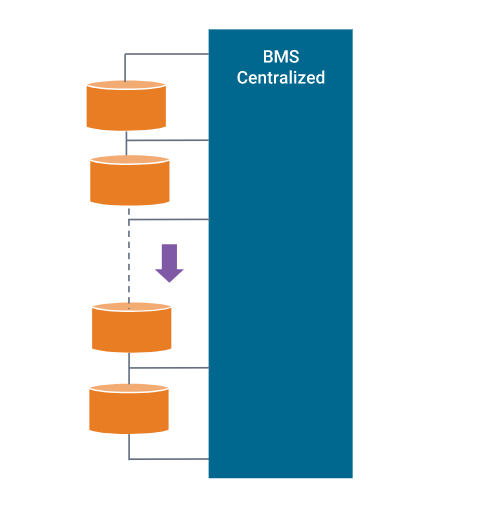

Architecture BMS centralisée

Possède un BMS central dans l’ensemble batterie.Tous les packs de batteries sont connectés directement au BMS central.La structure d'un BMS centralisé est illustrée à la figure 6. Le BMS centralisé présente certains avantages.Il est plus compact et tend à être le plus économique puisqu’il n’y a qu’un seul BMS.Cependant, un BMS centralisé présente des inconvénients.Étant donné que toutes les batteries sont connectées directement au BMS, le BMS a besoin de nombreux ports pour se connecter à tous les packages de batteries.Cela se traduit par de nombreux fils, câblages, connecteurs, etc. dans les gros blocs-batteries, ce qui complique à la fois le dépannage et la maintenance.

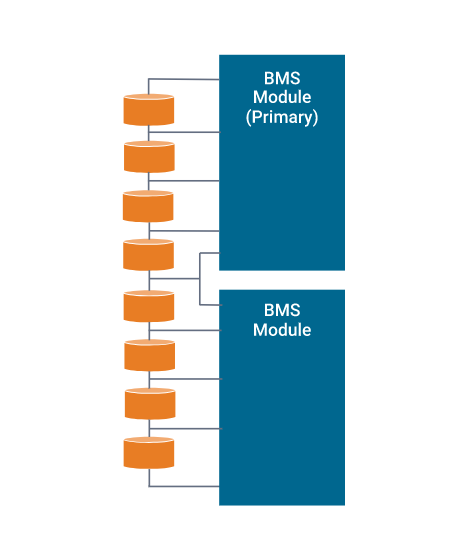

Topologie BMS modulaire

Semblable à une implémentation centralisée, le BMS est divisé en plusieurs modules dupliqués, chacun avec un faisceau de fils dédié et des connexions à une partie assignée adjacente d'une pile de batteries.Voir la figure 7. Dans certains cas, ces sous-modules BMS peuvent résider sous la surveillance d'un module BMS principal dont la fonction est de surveiller l'état des sous-modules et de communiquer avec les équipements périphériques.Grâce à la modularité dupliquée, le dépannage et la maintenance sont plus faciles, et l'extension à des packs de batteries plus grands est simple.L’inconvénient est que les coûts globaux sont légèrement plus élevés et qu’il peut y avoir des fonctionnalités inutilisées dupliquées en fonction de l’application.

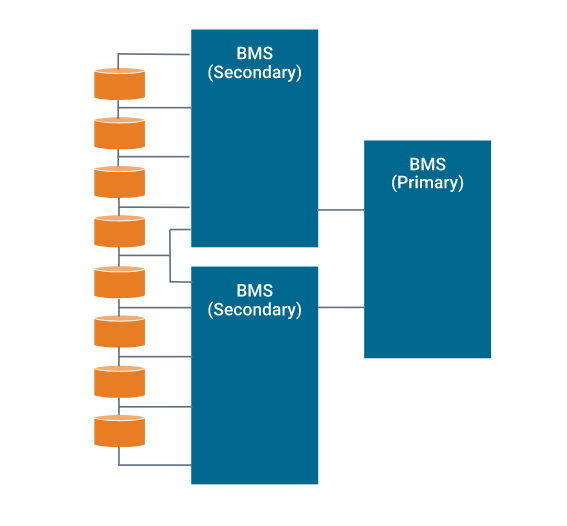

BMS primaire/subordonné

Conceptuellement similaire à la topologie modulaire, cependant, dans ce cas, les esclaves sont plus limités au simple relais des informations de mesure, et le maître est dédié au calcul et au contrôle, ainsi qu'à la communication externe.Ainsi, bien que comme pour les types modulaires, les coûts peuvent être inférieurs puisque la fonctionnalité des esclaves a tendance à être plus simple, avec probablement moins de frais généraux et moins de fonctionnalités inutilisées.

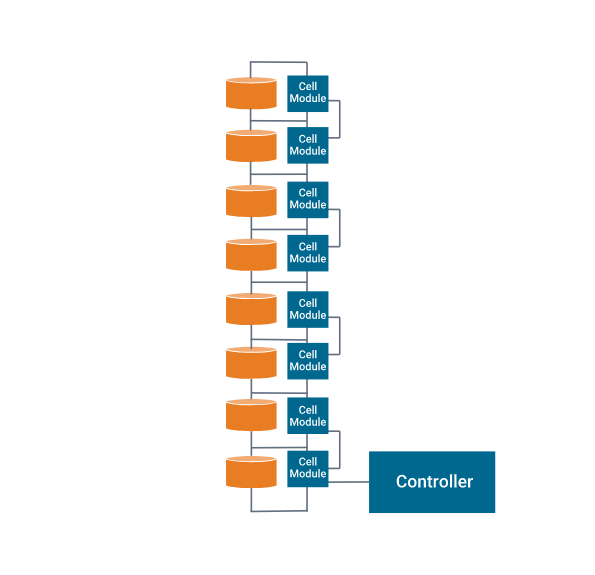

Architecture GTB distribuée

Considérablement différent des autres topologies, où le matériel électronique et les logiciels sont encapsulés dans des modules qui s'interfacent avec les cellules via des faisceaux de câbles attachés.Un BMS distribué intègre tout le matériel électronique sur une carte de contrôle placée directement sur la cellule ou le module à surveiller.Cela allège l'essentiel du câblage vers quelques fils de capteurs et fils de communication entre les modules BMS adjacents.Par conséquent, chaque BMS est plus autonome et gère les calculs et les communications selon les besoins.Cependant, malgré cette simplicité apparente, cette forme intégrée rend le dépannage et la maintenance potentiellement problématiques, car elle réside profondément à l'intérieur d'un module de blindage.Les coûts ont également tendance à être plus élevés car il y a plus de BMS dans la structure globale de la batterie.

L'importance des systèmes de gestion de batterie

La sécurité fonctionnelle est de la plus haute importance dans un BMS.Il est essentiel, pendant les opérations de charge et de décharge, d'empêcher la tension, le courant et la température de toute cellule ou module sous contrôle de supervision de dépasser les limites SOA définies.Si les limites sont dépassées pendant une période prolongée, non seulement un bloc-batterie potentiellement coûteux est compromis, mais des conditions d'emballement thermique dangereuses peuvent également s'ensuivre.De plus, les limites de seuil de tension inférieures sont également rigoureusement surveillées pour la protection des cellules lithium-ion et la sécurité fonctionnelle.Si la batterie Li-ion reste dans cet état de basse tension, des dendrites de cuivre pourraient éventuellement se développer sur l'anode, ce qui pourrait entraîner des taux d'autodécharge élevés et soulever d'éventuels problèmes de sécurité.La haute densité énergétique des systèmes alimentés au lithium-ion a un prix qui laisse peu de place aux erreurs de gestion de la batterie.Grâce aux BMS et aux améliorations apportées au lithium-ion, il s’agit de l’une des chimies de batterie les plus efficaces et les plus sûres disponibles aujourd’hui.

Les performances de la batterie constituent la deuxième caractéristique la plus importante d'un BMS, et cela implique la gestion électrique et thermique.Pour optimiser électriquement la capacité globale de la batterie, toutes les cellules du pack doivent être équilibrées, ce qui implique que les SOC des cellules adjacentes dans l'ensemble de l'assemblage sont à peu près équivalents.Ceci est extrêmement important car non seulement il est possible d’obtenir une capacité optimale de la batterie, mais cela aide également à prévenir la dégradation générale et à réduire les points chauds potentiels dus à la surcharge des cellules faibles.Les batteries lithium-ion doivent éviter de se décharger en dessous des limites de basse tension, car cela peut entraîner des effets de mémoire et une perte de capacité importante.Les processus électrochimiques sont très sensibles à la température et les batteries ne font pas exception.Lorsque la température ambiante baisse, la capacité et l’énergie disponible de la batterie diminuent considérablement.Par conséquent, un BMS peut engager un chauffage externe en ligne qui réside, par exemple, sur le système de refroidissement liquide d'un bloc de batterie de véhicule électrique, ou allumer des plaques chauffantes résidentes qui sont installées sous les modules d'un bloc incorporé dans un hélicoptère ou autre. avion.De plus, étant donné que la charge de cellules lithium-ion glaciales nuit à la durée de vie de la batterie, il est important d’augmenter d’abord suffisamment la température de la batterie.La plupart des cellules lithium-ion ne peuvent pas être chargées rapidement lorsqu'elles sont inférieures à 5°C et ne doivent pas être chargées du tout lorsqu'elles sont inférieures à 0°C.Pour des performances optimales lors d'une utilisation opérationnelle typique, la gestion thermique du BMS garantit souvent qu'une batterie fonctionne dans une région étroite de fonctionnement de Boucle d'or (par exemple 30 à 35°C).Cela garantit les performances, favorise une durée de vie plus longue et favorise une batterie saine et fiable.

Les avantages des systèmes de gestion de batterie

Un système complet de stockage d’énergie par batterie, souvent appelé BESS, peut être composé de dizaines, de centaines, voire de milliers de cellules lithium-ion regroupées stratégiquement, selon l’application.Ces systèmes peuvent avoir une tension nominale inférieure à 100 V, mais pouvant atteindre 800 V, avec des courants d'alimentation de pack allant jusqu'à 300 A ou plus.Toute mauvaise gestion d’un pack haute tension pourrait déclencher une catastrophe catastrophique mettant la vie en danger.Par conséquent, les BMS sont absolument essentiels pour garantir un fonctionnement sûr.Les avantages des BMS peuvent être résumés comme suit.

- Sécurité fonctionnelle.Sans conteste, pour les batteries lithium-ion grand format, cela est particulièrement prudent et essentiel.Mais même les formats plus petits utilisés, par exemple, dans les ordinateurs portables, peuvent prendre feu et causer d'énormes dégâts.La sécurité personnelle des utilisateurs de produits intégrant des systèmes alimentés au lithium-ion laisse peu de place aux erreurs de gestion de la batterie.

- Durée de vie et fiabilité.La gestion de la protection des batteries, électrique et thermique, garantit que toutes les cellules sont utilisées conformément aux exigences SOA déclarées.Cette surveillance délicate garantit que les cellules sont protégées contre une utilisation agressive et des cycles de charge et de décharge rapides, et aboutit inévitablement à un système stable qui fournira potentiellement de nombreuses années de service fiable.

- Performances et autonomie.La gestion de la capacité du bloc de batterie BMS, où l'équilibrage cellule à cellule est utilisé pour égaliser le SOC des cellules adjacentes dans l'ensemble du bloc, permet d'obtenir une capacité de batterie optimale.Sans cette fonctionnalité BMS pour tenir compte des variations d’autodécharge, des cycles de charge/décharge, des effets de température et du vieillissement général, une batterie pourrait éventuellement se rendre inutile.

- Diagnostics, collecte de données et communication externe.Les tâches de surveillance incluent la surveillance continue de toutes les cellules de la batterie, où l'enregistrement des données peut être utilisé seul à des fins de diagnostic, mais est souvent destiné à la tâche de calcul visant à estimer le SOC de toutes les cellules de l'assemblage.Ces informations sont exploitées pour les algorithmes d'équilibrage, mais peuvent collectivement être relayées vers des appareils et des écrans externes pour indiquer l'énergie résidente disponible, estimer l'autonomie ou l'autonomie/durée de vie attendue en fonction de l'utilisation actuelle et fournir l'état de santé de la batterie.

- Réduction des coûts et de la garantie.L'introduction d'un BMS dans un BESS augmente les coûts, et les batteries sont coûteuses et potentiellement dangereuses.Plus le système est complexe, plus les exigences de sécurité sont élevées, ce qui nécessite une plus grande présence de surveillance du BMS.Mais la protection et la maintenance préventive d'un BMS en termes de sécurité fonctionnelle, de durée de vie et de fiabilité, de performances et d'autonomie, de diagnostic, etc. garantissent une diminution des coûts globaux, y compris ceux liés à la garantie.

Systèmes de gestion de batterie et synopsis

La simulation est un allié précieux pour la conception de BMS, en particulier lorsqu'elle est appliquée à l'exploration et à la résolution des défis de conception liés au développement, au prototypage et aux tests de matériel.Avec un modèle précis de cellule lithium-ion en jeu, le modèle de simulation de l'architecture BMS est la spécification exécutable reconnue comme le prototype virtuel.De plus, la simulation permet d'étudier facilement des variantes des fonctions de surveillance du BMS par rapport à différents scénarios de fonctionnement de la batterie et de l'environnement.Les problèmes de mise en œuvre peuvent être découverts et étudiés très tôt, ce qui permet de vérifier les améliorations en termes de performances et de sécurité fonctionnelle avant la mise en œuvre sur le prototype matériel réel.Cela réduit le temps de développement et permet de garantir que le premier prototype matériel sera robuste.En outre, de nombreux tests d'authentification, y compris les pires scénarios, peuvent être effectués sur le BMS et la batterie lorsqu'ils sont utilisés dans des applications de système embarqué physiquement réalistes.

Synopsis SabreRDpropose de vastes bibliothèques de modèles électriques, numériques, de contrôle et thermohydrauliques pour permettre aux ingénieurs intéressés par la conception et le développement de BMS et de batteries.Des outils sont disponibles pour générer rapidement des modèles à partir des spécifications de base des fiches techniques et des courbes de mesure pour de nombreux appareils électroniques et différents types chimiques de batteries.Les analyses statistiques, de contraintes et de défauts permettent une vérification sur tout le spectre de la région d'exploitation, y compris les zones limites, pour garantir la fiabilité globale du BMS.De plus, de nombreux exemples de conception sont proposés pour permettre aux utilisateurs de démarrer un projet et d'obtenir rapidement les réponses attendues de la simulation.

Heure de publication : 15 août 2022