Definizione

Il sistema di gestione della batteria (BMS) è una tecnologia dedicata alla supervisione di un pacco batteria, ovvero un insieme di celle della batteria, organizzate elettricamente in una configurazione a matrice riga x colonna per consentire l'erogazione di un intervallo mirato di tensione e corrente per un periodo di tempo rispetto a scenari di carico previsti.La supervisione fornita da un BMS solitamente include:

- Monitoraggio della batteria

- Fornire protezione alla batteria

- Stima dello stato operativo della batteria

- Ottimizzazione continua delle prestazioni della batteria

- Segnalazione dello stato operativo a dispositivi esterni

In questo caso il termine “batteria” implica l’intero pacco;tuttavia, le funzioni di monitoraggio e controllo vengono applicate specificamente a singole celle o gruppi di celle chiamati moduli nell'insieme del pacco batteria.Le celle ricaricabili agli ioni di litio hanno la più alta densità di energia e rappresentano la scelta standard per i pacchi batteria di molti prodotti di consumo, dai laptop ai veicoli elettrici.Sebbene funzionino in modo superbo, possono essere piuttosto spietati se utilizzati al di fuori di un'area operativa sicura (SOA) generalmente ristretta, con risultati che vanno dal compromesso delle prestazioni della batteria a conseguenze vere e proprie pericolose.Il BMS ha certamente una descrizione del lavoro impegnativa e la sua complessità complessiva e la portata della supervisione possono abbracciare molte discipline come quella elettrica, digitale, di controllo, termica e idraulica.

Come funzionano i sistemi di gestione della batteria?

I sistemi di gestione delle batterie non hanno una serie di criteri fissi o univoci da adottare.L’ambito di progettazione della tecnologia e le funzionalità implementate generalmente sono correlati a:

- I costi, la complessità e le dimensioni del pacco batteria

- Applicazione della batteria ed eventuali problemi di sicurezza, durata e garanzia

- Requisiti di certificazione previsti da varie normative governative in cui costi e sanzioni sono fondamentali se vengono adottate misure di sicurezza funzionale inadeguate

Esistono molte funzionalità di progettazione BMS, tra cui la gestione della protezione del pacco batteria e la gestione della capacità che rappresentano due caratteristiche essenziali.Discuteremo come funzionano queste due funzionalità qui.La gestione della protezione del pacco batteria prevede due ambiti chiave: protezione elettrica, che implica non consentire che la batteria venga danneggiata tramite l'utilizzo al di fuori della sua SOA, e protezione termica, che prevede il controllo passivo e/o attivo della temperatura per mantenere o portare il pacco nella sua SOA.

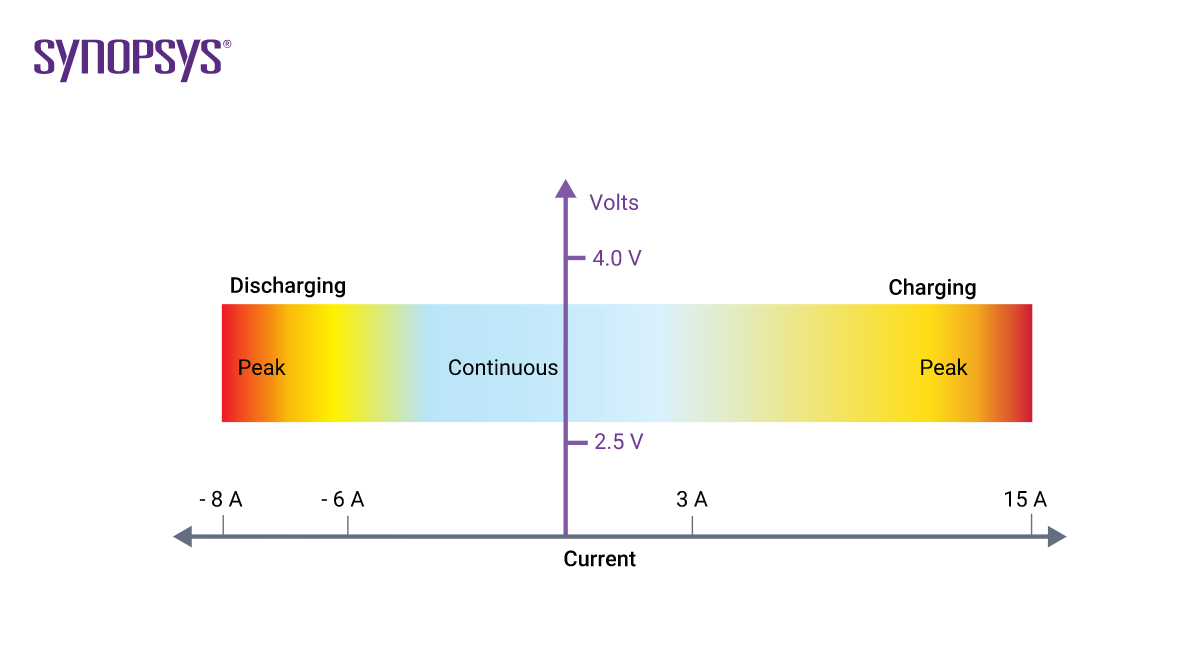

Protezione gestione elettrica: Corrente

Il monitoraggio della corrente del pacco batteria e delle tensioni delle celle o dei moduli è la strada verso la protezione elettrica.La SOA elettrica di qualsiasi cella della batteria è vincolata dalla corrente e dalla tensione.La Figura 1 illustra una tipica SOA di celle agli ioni di litio e un BMS ben progettato proteggerà il pacco impedendo il funzionamento al di fuori dei valori nominali delle celle del produttore.In molti casi, è possibile applicare un ulteriore declassamento per risiedere all'interno della zona sicura SOA nell'interesse di prolungare la durata della batteria.

Le celle agli ioni di litio hanno limiti di corrente diversi per la carica rispetto a quella per la scarica ed entrambe le modalità possono gestire correnti di picco più elevate, anche se per brevi periodi di tempo.I produttori di celle della batteria solitamente specificano i limiti massimi di corrente continua di carica e scarica, insieme ai limiti di corrente di picco di carica e scarica.Un BMS che fornisce protezione di corrente applicherà sicuramente una corrente continua massima.Tuttavia, ciò può essere preceduto per tenere conto di un improvviso cambiamento delle condizioni di carico;ad esempio, la brusca accelerazione di un veicolo elettrico.Un BMS può incorporare il monitoraggio della corrente di picco integrando la corrente e, dopo il tempo delta, decidendo di ridurre la corrente disponibile o di interrompere del tutto la corrente del pacco.Ciò consente al BMS di possedere una sensibilità quasi istantanea ai picchi di corrente estremi, come una condizione di cortocircuito che non ha attirato l'attenzione dei fusibili residenti, ma anche di perdonare richieste di picco elevate, purché non siano eccessive per troppo tempo. lungo.

Protezione della gestione elettrica: tensione

La Figura 2 mostra che una cella agli ioni di litio deve funzionare entro un determinato intervallo di tensione.Questi limiti SOA saranno in definitiva determinati dalla chimica intrinseca della cella agli ioni di litio selezionata e dalla temperatura delle celle in un dato momento.Inoltre, poiché qualsiasi pacco batteria è soggetto a una quantità significativa di cicli di corrente, scaricamento dovuto alle richieste di carico e ricarica da una varietà di fonti di energia, questi limiti di tensione SOA sono generalmente ulteriormente limitati per ottimizzare la durata della batteria.Il BMS deve sapere quali sono questi limiti e comanderà le decisioni in base alla vicinanza a tali soglie.Ad esempio, quando ci si avvicina al limite di alta tensione, un BMS può richiedere una riduzione graduale della corrente di carica oppure può richiedere che la corrente di carica venga interrotta del tutto se viene raggiunto il limite.Tuttavia, questo limite è solitamente accompagnato da ulteriori considerazioni sull'isteresi di tensione intrinseca per evitare vibrazioni di controllo sulla soglia di spegnimento.D'altro canto, quando ci si avvicina al limite di bassa tensione, un BMS richiederà che i principali carichi attivi interessati riducano le loro richieste di corrente.Nel caso di un veicolo elettrico, ciò può essere ottenuto riducendo la coppia consentita disponibile al motore di trazione.Naturalmente, il BMS deve dare la massima priorità alle considerazioni sulla sicurezza del conducente, proteggendo al tempo stesso il pacco batteria per evitare danni permanenti.

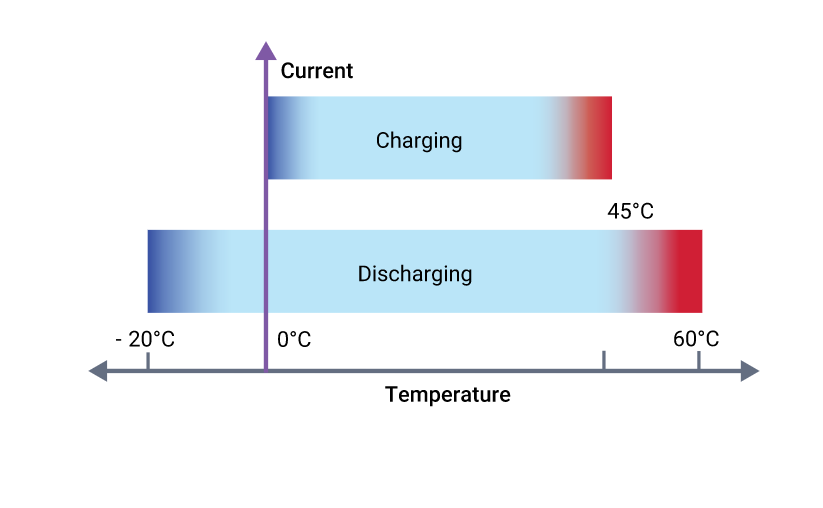

Protezione della gestione termica: temperatura

A prima vista, può sembrare che le celle agli ioni di litio abbiano un ampio intervallo di temperature operative, ma la capacità complessiva della batteria diminuisce alle basse temperature perché la velocità delle reazioni chimiche rallenta notevolmente.Per quanto riguarda la capacità alle basse temperature, funzionano molto meglio delle batterie al piombo-acido o NiMh;tuttavia, la gestione della temperatura è prudentemente essenziale poiché la ricarica al di sotto di 0 °C (32 °F) è fisicamente problematica.Il fenomeno della placcatura del litio metallico può verificarsi sull'anodo durante la carica sotto lo zero.Si tratta di un danno permanente e non solo si traduce in una capacità ridotta, ma le celle sono più vulnerabili ai guasti se sottoposte a vibrazioni o altre condizioni di stress.Un BMS può controllare la temperatura del pacco batteria attraverso il riscaldamento e il raffreddamento.

La gestione termica realizzata dipende interamente dalle dimensioni e dal costo del pacco batteria, dagli obiettivi prestazionali, dai criteri di progettazione del BMS e dall'unità di prodotto, che possono includere la considerazione della regione geografica target (ad esempio Alaska rispetto alle Hawaii).Indipendentemente dal tipo di riscaldatore, generalmente è più efficace attingere energia da una fonte di alimentazione CA esterna o da una batteria residente alternativa destinata a far funzionare il riscaldatore quando necessario.Tuttavia, se il riscaldatore elettrico ha un assorbimento di corrente modesto, l'energia della batteria primaria può essere prelevata per riscaldarsi.Se viene implementato un sistema termoidraulico, viene utilizzato un riscaldatore elettrico per riscaldare il liquido refrigerante che viene pompato e distribuito in tutto il gruppo.

Gli ingegneri progettisti del BMS hanno indubbiamente dei trucchi nel loro mestiere di progettazione per diffondere l'energia termica nel pacchetto.Ad esempio, è possibile attivare vari dispositivi elettronici di potenza all'interno del BMS dedicati alla gestione della capacità.Sebbene non sia efficiente quanto il riscaldamento diretto, può essere sfruttato a prescindere.Il raffreddamento è particolarmente importante per ridurre al minimo la perdita di prestazioni di una batteria agli ioni di litio.Ad esempio, forse una determinata batteria funziona in modo ottimale a 20°C;se la temperatura del pacco aumenta fino a 30°C, la sua efficienza prestazionale potrebbe ridursi fino al 20%.Se il pacco viene caricato e ricaricato continuamente a 45°C (113°F), la perdita di prestazioni può aumentare fino al 50%.La durata della batteria può anche risentire dell'invecchiamento e del degrado prematuro se esposta continuamente a un'eccessiva generazione di calore, in particolare durante i cicli di carica e scarica rapidi.Il raffreddamento viene solitamente ottenuto con due metodi, passivo o attivo, e possono essere impiegate entrambe le tecniche.Il raffreddamento passivo si basa sul movimento del flusso d'aria per raffreddare la batteria.Nel caso di un veicolo elettrico, ciò implica che si sta semplicemente muovendo lungo la strada.Tuttavia, potrebbe essere più sofisticato di quanto sembri, poiché i sensori di velocità dell’aria potrebbero essere integrati per regolare automaticamente e strategicamente le dighe d’aria deflettive per massimizzare il flusso d’aria.L'implementazione di una ventola attiva con controllo della temperatura può aiutare a basse velocità o quando il veicolo è fermo, ma tutto ciò che può fare è semplicemente equalizzare il gruppo con la temperatura ambiente circostante.In caso di giornata torrida, ciò potrebbe aumentare la temperatura iniziale del pacco.Il raffreddamento attivo termoidraulico può essere progettato come sistema complementare e in genere utilizza un refrigerante glicole etilenico con un rapporto di miscelazione specificato, fatto circolare tramite una pompa a motore elettrico attraverso tubi/tubi flessibili, collettori di distribuzione, uno scambiatore di calore a flusso incrociato (radiatore) e la piastra di raffreddamento posizionata contro il gruppo batteria.Un BMS monitora le temperature nel pacco e apre e chiude varie valvole per mantenere la temperatura dell'intera batteria entro un intervallo ristretto per garantire prestazioni ottimali della batteria.

Gestione della capacità

Massimizzare la capacità di un pacco batteria è senza dubbio una delle funzionalità più vitali in termini di prestazioni della batteria fornite da un BMS.Se questa manutenzione non viene eseguita, la batteria potrebbe diventare inutilizzabile.La radice del problema è che lo “stack” di un pacco batteria (array di celle in serie) non è perfettamente uguale e presenta intrinsecamente tassi di perdita o autoscarica leggermente diversi.La perdita non è un difetto del produttore ma una caratteristica chimica della batteria, sebbene possa essere influenzata statisticamente da piccole variazioni del processo di produzione.Inizialmente un pacco batteria può avere celle ben abbinate, ma col tempo la somiglianza tra celle si degrada ulteriormente, non solo a causa dell'autoscarica, ma anche a causa dei cicli di carica/scarica, della temperatura elevata e dell'invecchiamento generale del calendario.Detto questo, ricordiamo la discussione precedente secondo cui le celle agli ioni di litio funzionano in modo superbo, ma possono essere piuttosto spietate se utilizzate al di fuori di una SOA ristretta.Abbiamo appreso in precedenza della protezione elettrica necessaria perché le celle agli ioni di litio non resistono bene al sovraccarico.Una volta completamente carichi, non possono accettare altra corrente e qualsiasi energia aggiuntiva immessa al loro interno viene trasmutata in calore, con la tensione che potenzialmente aumenta rapidamente, possibilmente a livelli pericolosi.Non è una situazione salutare per la cella e, se continua, può causare danni permanenti e condizioni operative non sicure.

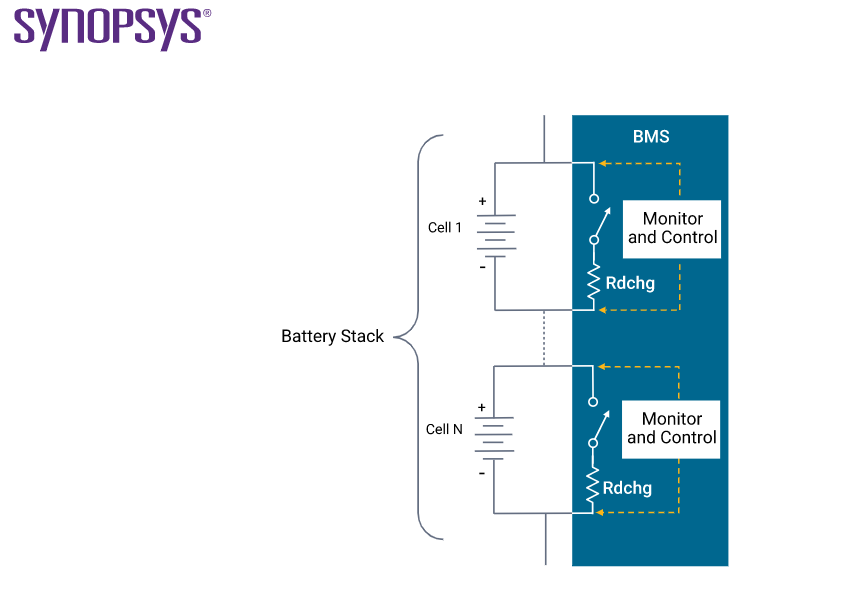

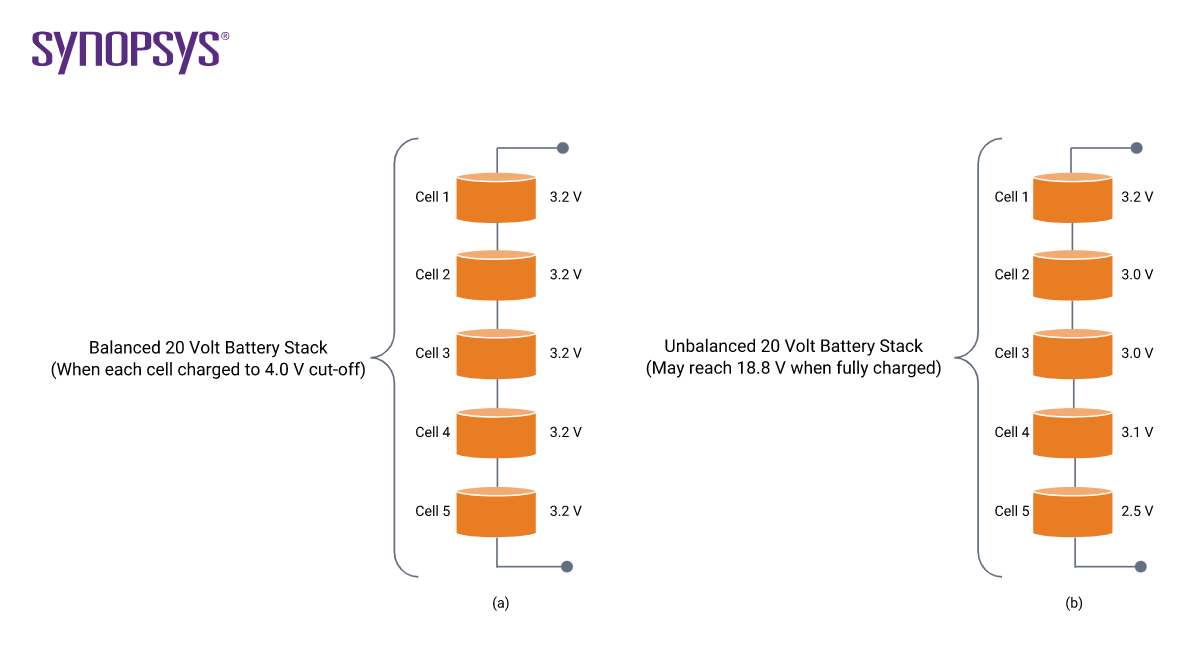

L'array di celle della serie del pacco batteria è ciò che determina la tensione complessiva del pacco batteria e la mancata corrispondenza tra le celle adiacenti crea un dilemma quando si tenta di caricare qualsiasi stack.La Figura 3 mostra perché è così.Se si dispone di un set di celle perfettamente bilanciato, tutto va bene poiché ciascuna si caricherà in modo uguale e la corrente di carica può essere interrotta quando viene raggiunta la soglia di interruzione della tensione superiore di 4,0.Tuttavia, nello scenario sbilanciato, la cella superiore raggiungerà presto il limite di carica e la corrente di carica dovrà essere interrotta per la gamba prima che le altre celle sottostanti siano state caricate alla piena capacità.

Ciò che interviene e salva la situazione è il BMS, o in questo caso la batteria.Per mostrare come funziona, è necessario spiegare una definizione chiave.Lo stato di carica (SOC) di una cella o di un modulo in un dato momento è proporzionale alla carica disponibile rispetto alla carica totale quando è completamente carica.Pertanto, una batteria che si trova al 50% di SOC implica che è caricata al 50%, il che è simile a una cifra di merito dell'indicatore del livello di carburante.La gestione della capacità del BMS consiste nel bilanciare la variazione del SOC in ogni stack nell'assemblaggio del pacco.Poiché il SOC non è una quantità direttamente misurabile, può essere stimato mediante varie tecniche e lo schema di bilanciamento stesso rientra generalmente in due categorie principali, passivo e attivo.Esistono molte varianti di temi e ogni tipo ha pro e contro.Spetta al progettista del BMS decidere quale sia la soluzione ottimale per la batteria in questione e la sua applicazione.Il bilanciamento passivo è il più semplice da implementare, oltre a spiegare il concetto generale di bilanciamento.Il metodo passivo consente a ogni cella della pila di avere la stessa capacità carica della cella più debole.Utilizzando una corrente relativamente bassa, trasferisce una piccola quantità di energia dalle celle ad alto SOC durante il ciclo di carica in modo che tutte le celle si carichino al loro SOC massimo.La Figura 4 illustra come ciò viene realizzato dal BMS.Monitora ciascuna cella e sfrutta un interruttore a transistor e un resistore di scarica di dimensioni adeguate in parallelo con ciascuna cella.Quando il BMS rileva che una determinata cella si sta avvicinando al limite di carica, indirizzerà la corrente in eccesso attorno ad essa verso la cella successiva sottostante in modo dall'alto verso il basso.

Ciò che interviene e salva la situazione è il BMS, o in questo caso la batteria.Per mostrare come funziona, è necessario spiegare una definizione chiave.Lo stato di carica (SOC) di una cella o di un modulo in un dato momento è proporzionale alla carica disponibile rispetto alla carica totale quando è completamente carica.Pertanto, una batteria che si trova al 50% di SOC implica che è caricata al 50%, il che è simile a una cifra di merito dell'indicatore del livello di carburante.La gestione della capacità del BMS consiste nel bilanciare la variazione del SOC in ogni stack nell'assemblaggio del pacco.Poiché il SOC non è una quantità direttamente misurabile, può essere stimato mediante varie tecniche e lo schema di bilanciamento stesso rientra generalmente in due categorie principali, passivo e attivo.Esistono molte varianti di temi e ogni tipo ha pro e contro.Spetta al progettista del BMS decidere quale sia la soluzione ottimale per la batteria in questione e la sua applicazione.Il bilanciamento passivo è il più semplice da implementare, oltre a spiegare il concetto generale di bilanciamento.Il metodo passivo consente a ogni cella della pila di avere la stessa capacità carica della cella più debole.Utilizzando una corrente relativamente bassa, trasferisce una piccola quantità di energia dalle celle ad alto SOC durante il ciclo di carica in modo che tutte le celle si carichino al loro SOC massimo.La Figura 4 illustra come ciò viene realizzato dal BMS.Monitora ciascuna cella e sfrutta un interruttore a transistor e un resistore di scarica di dimensioni adeguate in parallelo con ciascuna cella.Quando il BMS rileva che una determinata cella si sta avvicinando al limite di carica, indirizzerà la corrente in eccesso attorno ad essa verso la cella successiva sottostante in modo dall'alto verso il basso.

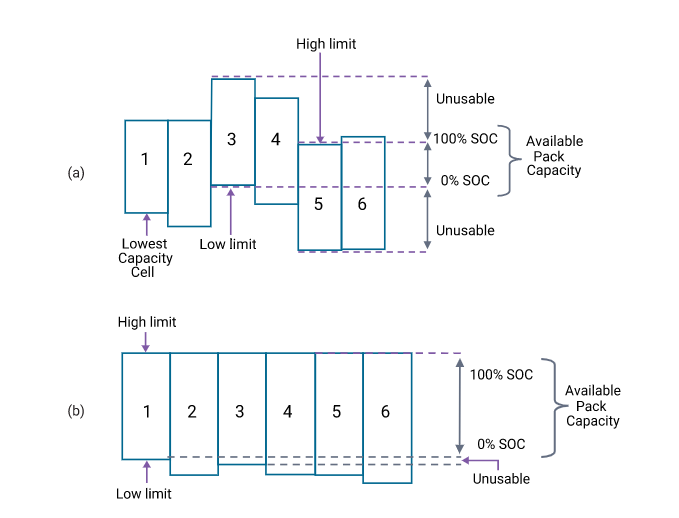

Gli endpoint del processo di bilanciamento, prima e dopo, sono mostrati nella Figura 5. In sintesi, un BMS bilancia uno stack di batterie consentendo a una cella o a un modulo in uno stack di rilevare una corrente di carica diversa rispetto alla corrente del pacco in uno dei seguenti modi:

- Rimozione della carica dalle celle più cariche, che offre spazio per ulteriore corrente di carica per evitare il sovraccarico e consente alle celle meno cariche di ricevere più corrente di carica

- Reindirizzamento di parte o quasi tutta la corrente di carica attorno alle celle più cariche, consentendo così alle celle meno cariche di ricevere corrente di carica per un periodo di tempo più lungo

Tipi di sistemi di gestione della batteria

I sistemi di gestione della batteria vanno da semplici a complessi e possono abbracciare un’ampia gamma di tecnologie diverse per raggiungere la loro direttiva principale di “prendersi cura della batteria”.Tuttavia, questi sistemi possono essere classificati in base alla loro topologia, che si riferisce al modo in cui sono installati e funzionano sulle celle o sui moduli del pacco batteria.

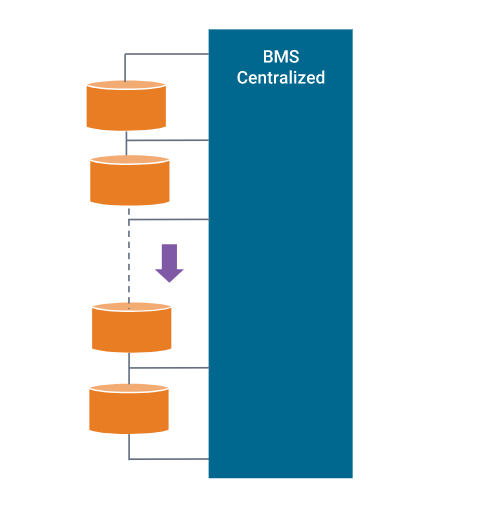

Architettura BMS centralizzata

Dispone di un BMS centrale nel gruppo batteria.Tutti i pacchetti batteria sono collegati direttamente al BMS centrale.La struttura di un BMS centralizzato è mostrata nella Figura 6. Il BMS centralizzato presenta alcuni vantaggi.È più compatto e tende ad essere il più economico poiché è presente un solo BMS.Tuttavia, ci sono degli svantaggi di un BMS centralizzato.Poiché tutte le batterie sono collegate direttamente al BMS, il BMS necessita di molte porte per connettersi a tutti i pacchi batteria.Ciò si traduce in molti fili, cavi, connettori, ecc. in grandi pacchi batteria, il che complica sia la risoluzione dei problemi che la manutenzione.

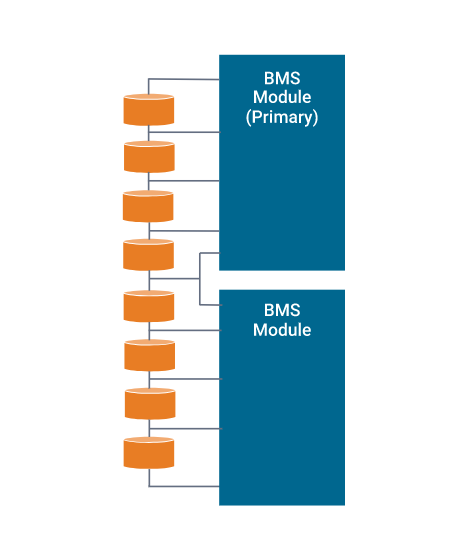

Topologia BMS modulare

Similmente a un'implementazione centralizzata, il BMS è diviso in diversi moduli duplicati, ciascuno con un fascio di cavi dedicato e collegamenti a una porzione adiacente assegnata di uno stack di batterie.Vedere Figura 7. In alcuni casi, questi sottomoduli BMS possono risiedere sotto la supervisione di un modulo BMS primario la cui funzione è monitorare lo stato dei sottomoduli e comunicare con le apparecchiature periferiche.Grazie alla modularità duplicata, la risoluzione dei problemi e la manutenzione sono più semplici e l'estensione a pacchi batteria più grandi è semplice.Lo svantaggio è che i costi complessivi sono leggermente più alti e potrebbero esserci funzionalità inutilizzate duplicate a seconda dell'applicazione.

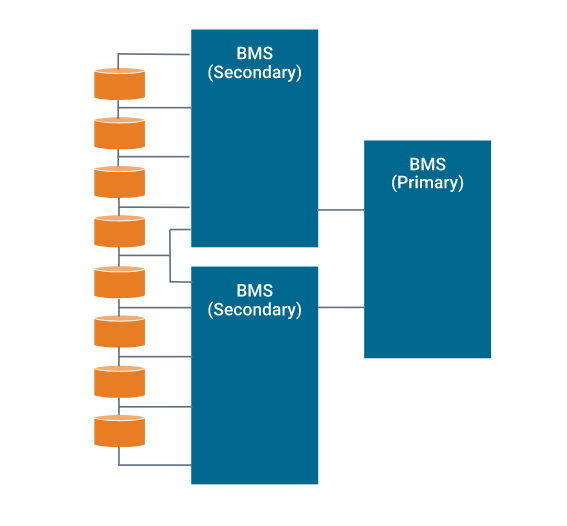

BMS primario/subordinato

Concettualmente simile alla topologia modulare, tuttavia, in questo caso gli slave sono più limitati a trasmettere semplicemente le informazioni di misurazione e il master è dedicato al calcolo e al controllo, nonché alla comunicazione esterna.Pertanto, sebbene come per i tipi modulari, i costi potrebbero essere inferiori poiché la funzionalità degli slave tende ad essere più semplice, con probabilmente meno spese generali e meno funzionalità inutilizzate.

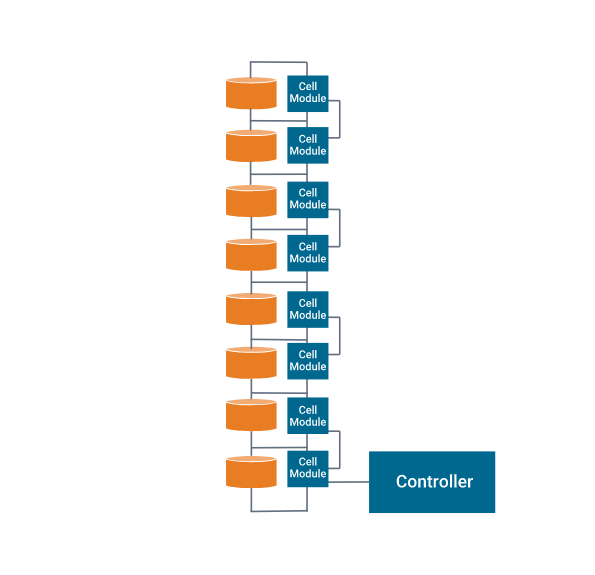

Architettura BMS distribuita

Notevolmente diverso dalle altre topologie, in cui l'hardware e il software elettronici sono incapsulati in moduli che si interfacciano alle celle tramite fasci di cavi collegati.Un BMS distribuito incorpora tutto l'hardware elettronico su una scheda di controllo posizionata direttamente sulla cella o sul modulo da monitorare.Ciò allevia l'ingombro del cablaggio su alcuni fili di sensori e cavi di comunicazione tra moduli BMS adiacenti.Di conseguenza, ogni BMS è più autonomo e gestisce calcoli e comunicazioni come richiesto.Tuttavia, nonostante questa apparente semplicità, questa forma integrata rende potenzialmente problematiche la risoluzione dei problemi e la manutenzione, poiché risiede all'interno di un gruppo del modulo scudo.Anche i costi tendono ad essere più elevati poiché sono presenti più BMS nella struttura complessiva del pacco batterie.

L'importanza dei sistemi di gestione della batteria

La sicurezza funzionale è della massima importanza in un BMS.È fondamentale durante le operazioni di carica e scarica evitare che la tensione, la corrente e la temperatura di qualsiasi cella o modulo sotto controllo di supervisione superino i limiti SOA definiti.Se i limiti vengono superati per un periodo di tempo prolungato, non solo viene compromessa una batteria potenzialmente costosa, ma potrebbero verificarsi pericolose condizioni di fuga termica.Inoltre, anche i limiti di soglia di tensione inferiori vengono rigorosamente monitorati per la protezione delle celle agli ioni di litio e la sicurezza funzionale.Se la batteria agli ioni di litio rimane in questo stato di bassa tensione, i dendriti di rame potrebbero eventualmente crescere sull’anodo, il che può comportare tassi di autoscarica elevati e sollevare possibili problemi di sicurezza.L’elevata densità energetica dei sistemi alimentati agli ioni di litio ha un prezzo che lascia poco spazio a errori di gestione della batteria.Grazie ai BMS e ai miglioramenti degli ioni di litio, questa è una delle batterie chimiche di maggior successo e sicure oggi disponibili.

Le prestazioni del pacco batteria sono la seconda caratteristica più importante di un BMS e ciò comporta la gestione elettrica e termica.Per ottimizzare elettricamente la capacità complessiva della batteria, è necessario che tutte le celle del pacco siano bilanciate, il che implica che il SOC delle celle adiacenti in tutto il gruppo sia approssimativamente equivalente.Ciò è eccezionalmente importante perché non solo è possibile realizzare una capacità ottimale della batteria, ma aiuta a prevenire il degrado generale e riduce i potenziali punti caldi dovuti al sovraccarico delle celle deboli.Le batterie agli ioni di litio dovrebbero evitare di scaricarsi al di sotto dei limiti di bassa tensione, poiché ciò può provocare effetti memoria e una significativa perdita di capacità.I processi elettrochimici sono altamente sensibili alla temperatura e le batterie non fanno eccezione.Quando la temperatura ambientale diminuisce, la capacità e l'energia disponibile della batteria diminuiscono in modo significativo.Di conseguenza, un BMS può attivare un riscaldatore in linea esterno che risiede, ad esempio, sul sistema di raffreddamento a liquido di un pacco batterie di un veicolo elettrico, o accendere piastre riscaldanti residenti installate sotto i moduli di un pacco incorporato in un elicottero o altro aereo.Inoltre, poiché la ricarica delle celle fredde agli ioni di litio è dannosa per la durata della batteria, è importante innanzitutto aumentare sufficientemente la temperatura della batteria.La maggior parte delle celle agli ioni di litio non può essere caricata rapidamente quando la temperatura è inferiore a 5°C e non deve essere caricata affatto quando è inferiore a 0°C.Per prestazioni ottimali durante l'utilizzo operativo tipico, la gestione termica BMS spesso garantisce che la batteria funzioni entro una ristretta regione di funzionamento Goldilocks (ad esempio 30 – 35°C).Ciò salvaguarda le prestazioni, promuove una maggiore durata e favorisce un pacco batteria sano e affidabile.

I vantaggi dei sistemi di gestione della batteria

Un intero sistema di accumulo dell’energia della batteria, spesso indicato come BESS, potrebbe essere costituito da decine, centinaia o addirittura migliaia di celle agli ioni di litio strategicamente assemblate insieme, a seconda dell’applicazione.Questi sistemi possono avere una tensione nominale inferiore a 100 V, ma potrebbero arrivare fino a 800 V, con correnti di alimentazione del pacco fino a 300 A o più.Qualsiasi cattiva gestione di un pacco ad alta tensione potrebbe innescare un disastro catastrofico potenzialmente letale.Di conseguenza, i BMS sono assolutamente fondamentali per garantire un funzionamento sicuro.I vantaggi dei BMS possono essere riassunti come segue.

- Sicurezza funzionale.Senza dubbio, per i pacchi batteria agli ioni di litio di grande formato, questo è particolarmente prudente ed essenziale.Ma è noto che anche i formati più piccoli utilizzati, ad esempio, nei laptop, prendono fuoco e causano enormi danni.La sicurezza personale degli utenti di prodotti che incorporano sistemi alimentati agli ioni di litio lascia poco spazio a errori di gestione della batteria.

- Durata e affidabilità.La gestione della protezione del pacco batterie, elettrica e termica, garantisce che tutte le celle siano utilizzate entro i requisiti SOA dichiarati.Questa delicata supervisione garantisce che le celle siano protette da un uso aggressivo e da cicli rapidi di carica e scarica, e si traduce inevitabilmente in un sistema stabile che potenzialmente fornirà molti anni di servizio affidabile.

- Prestazioni e autonomia.La gestione della capacità del pacco batteria BMS, in cui viene utilizzato il bilanciamento tra celle per equalizzare il SOC delle celle adiacenti nel gruppo pacco, consente di realizzare una capacità ottimale della batteria.Senza questa funzionalità BMS che tenga conto delle variazioni di autoscarica, cicli di carica/scarica, effetti della temperatura e invecchiamento generale, una batteria potrebbe alla fine diventare inutilizzabile.

- Diagnostica, raccolta dati e comunicazione esterna.Le attività di supervisione includono il monitoraggio continuo di tutte le celle della batteria, dove la registrazione dei dati può essere utilizzata da sola per la diagnostica, ma è spesso destinata all'attività di calcolo per stimare il SOC di tutte le celle dell'assieme.Queste informazioni vengono sfruttate per bilanciare gli algoritmi, ma collettivamente possono essere trasmesse a dispositivi e display esterni per indicare l'energia residente disponibile, stimare l'autonomia prevista o l'autonomia/durata in base all'utilizzo corrente e fornire lo stato di salute del pacco batteria.

- Riduzione costi e garanzie.L’introduzione di un BMS in un BESS aggiunge costi e i pacchi batteria sono costosi e potenzialmente pericolosi.Più complicato è il sistema, maggiori saranno i requisiti di sicurezza, con conseguente necessità di una maggiore presenza di supervisione del BMS.Ma la protezione e la manutenzione preventiva di un BMS in termini di sicurezza funzionale, durata e affidabilità, prestazioni e autonomia, diagnostica, ecc. garantiscono la riduzione dei costi complessivi, compresi quelli relativi alla garanzia.

Sistemi di gestione della batteria e sinossi

La simulazione è un prezioso alleato per la progettazione BMS, in particolare se applicata all'esplorazione e alla risoluzione delle sfide di progettazione nell'ambito dello sviluppo, della prototipazione e dei test dell'hardware.Con un accurato modello di cella agli ioni di litio in gioco, il modello di simulazione dell’architettura BMS è la specifica eseguibile riconosciuta come prototipo virtuale.Inoltre, la simulazione consente un'indagine semplice delle varianti delle funzioni di supervisione del BMS rispetto a diversi scenari di funzionamento della batteria e dell'ambiente.I problemi di implementazione possono essere scoperti e studiati molto presto, il che consente di verificare i miglioramenti delle prestazioni e della sicurezza funzionale prima dell'implementazione sul prototipo hardware reale.Ciò riduce i tempi di sviluppo e aiuta a garantire che il primo prototipo hardware sia robusto.Inoltre, è possibile condurre numerosi test di autenticazione, inclusi gli scenari peggiori, del BMS e del pacco batteria se esercitati in applicazioni di sistema embedded fisicamente realistiche.

Sinossi SaberRDoffre ampie librerie di modelli elettrici, digitali, di controllo e termoidraulici per supportare gli ingegneri interessati alla progettazione e allo sviluppo di BMS e pacchi batteria.Sono disponibili strumenti per generare rapidamente modelli dalle specifiche delle schede tecniche di base e dalle curve di misurazione per molti dispositivi elettronici e diversi tipi di chimica delle batterie.Le analisi statistiche, di stress e di guasto consentono la verifica attraverso gli spettri della regione operativa, comprese le aree di confine, per garantire l'affidabilità complessiva del BMS.Inoltre, vengono offerti molti esempi di progettazione per consentire agli utenti di avviare rapidamente un progetto e ottenere rapidamente le risposte necessarie dalla simulazione.

Orario di pubblicazione: 15 agosto 2022